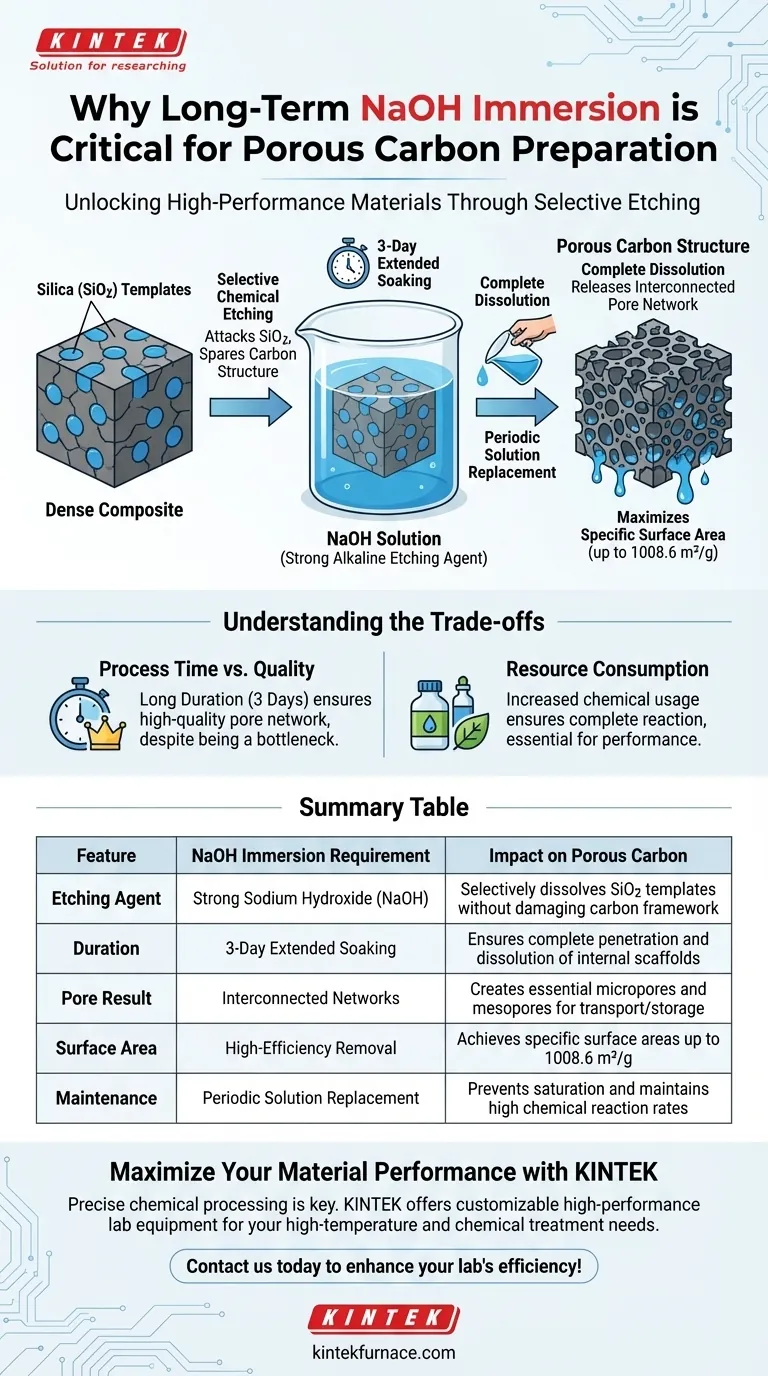

Une immersion prolongée dans de l'hydroxyde de sodium (NaOH) est une étape de traitement critique conçue pour éliminer sélectivement les modèles durs d'une matrice de carbone. Plus précisément, le NaOH agit comme un agent de gravure alcalin puissant qui cible et dissout les structures de silice (SiO2) intégrées dans le matériau. Ce traitement prolongé est nécessaire pour garantir l'élimination complète de la silice, ce qui révèle la structure poreuse finale du carbone.

Le processus d'immersion n'est pas un simple lavage ; c'est une transformation chimique qui convertit un composite solide en un matériau hautement poreux en dissolvant les modèles internes de silice pour libérer des vides interconnectés et maximiser la surface spécifique.

Le mécanisme de création des pores

Gravure chimique sélective

Le rôle principal du NaOH dans ce contexte est d'agir comme un agent de gravure alcalin puissant. Il attaque chimiquement la silice (SiO2) sans dégrader la structure carbonée environnante.

Cette sélectivité est vitale. Elle permet l'élimination précise de l'échafaudage temporaire (le modèle dur) tout en préservant l'intégrité du cadre carboné.

Libération du réseau de pores

Au fur et à mesure que les modèles de silice sont dissous, ils laissent derrière eux des vides là où se trouvait autrefois le matériau solide.

Ce processus "libère" un réseau de micropores et de mésopores interconnectés. Ces voies interconnectées sont essentielles à la performance du matériau dans les applications de transport ou de stockage.

Maximisation de la surface spécifique

L'élimination du modèle est directement responsable de la surface spécifique élevée du matériau.

Selon les données sur le carbone poreux dopé à l'azote (RMF), ce processus est essentiel pour obtenir une surface spécifique allant jusqu'à 1008,6 m²/g. Sans l'élimination complète de la silice, ces surfaces internes resteraient inaccessibles.

La nécessité de la durée et de l'entretien

Assurer une dissolution complète

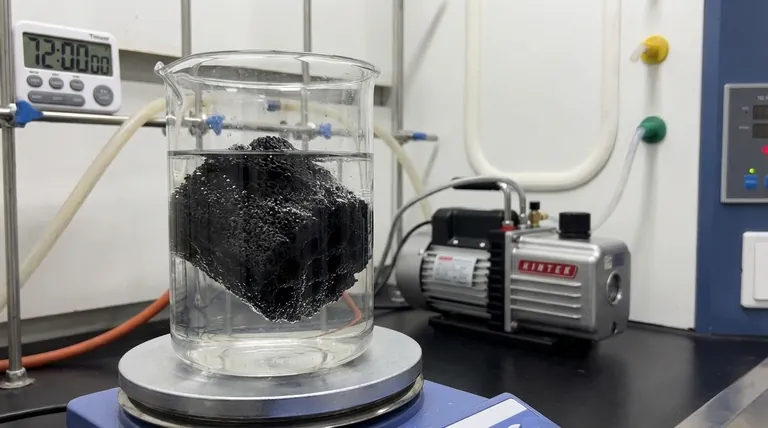

Le processus nécessite de faire tremper le matériau pendant trois jours.

Cette durée prolongée n'est pas arbitraire ; elle laisse suffisamment de temps à la solution alcaline pour pénétrer la matrice et réagir avec chaque partie du modèle de silice. Raccourcir ce délai risque de laisser de la silice résiduelle, qui bloquerait les pores et réduirait la surface spécifique.

Maintien de la puissance chimique

Le protocole implique le remplacement périodique de la solution de NaOH pendant le trempage de trois jours.

Au fur et à mesure que la silice se dissout, la solution peut devenir saturée, réduisant ainsi la vitesse de réaction. Le renouvellement de la solution garantit que l'agent de gravure reste à une concentration suffisamment élevée pour mener la dissolution à terme.

Comprendre les compromis

Efficacité du processus vs Qualité

Le compromis le plus important de cette méthode est l'efficacité temporelle.

Une étape d'immersion de trois jours représente un goulot d'étranglement important dans le débit de fabrication. Cependant, sauter ou raccourcir cette étape compromet directement la qualité du réseau de pores.

Consommation de ressources

La nécessité de remplacer périodiquement la solution augmente la consommation de produits chimiques.

Cela garantit des performances maximales, mais ajoute au coût du matériau et aux exigences de gestion des déchets du processus de production par rapport aux méthodes de lavage unique.

Faire le bon choix pour votre objectif

Lors de l'optimisation de la préparation des structures de carbone poreux, tenez compte des éléments suivants :

- Si votre objectif principal est de maximiser la surface spécifique : Vous devez respecter strictement le protocole de gravure prolongé de plusieurs jours pour garantir l'élimination à 100 % du modèle de silice.

- Si votre objectif principal est la vitesse du processus : Vous devrez rechercher des agents de gravure alternatifs ou des concentrations plus élevées, mais sachez que la réduction du temps entraîne souvent des résidus de matériau modèle et une connectivité des pores plus faible.

En fin de compte, le traitement prolongé au NaOH est l'étape déterminante qui transforme un composite dense en un matériau fonctionnel performant avec une surface spécifique élevée.

Tableau récapitulatif :

| Caractéristique | Exigence d'immersion au NaOH | Impact sur le carbone poreux |

|---|---|---|

| Agent de gravure | Hydroxyde de sodium (NaOH) puissant | Dissout sélectivement les modèles de SiO2 sans endommager le cadre carboné |

| Durée | Trempage prolongé de 3 jours | Assure une pénétration et une dissolution complètes des échafaudages internes |

| Résultat des pores | Réseaux interconnectés | Crée des micropores et des mésopores essentiels pour le transport/stockage |

| Surface spécifique | Élimination à haute efficacité | Atteint des surfaces spécifiques jusqu'à 1008,6 m²/g |

| Entretien | Remplacement périodique de la solution | Prévient la saturation et maintient des vitesses de réaction chimique élevées |

Maximisez les performances de votre matériau avec KINTEK

Un traitement chimique précis est la clé pour libérer tout le potentiel de vos structures de carbone poreux. Soutenu par une R&D et une fabrication expertes, KINTEK propose des équipements de laboratoire haute performance, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de traitement à haute température et chimique.

Que vous affiniez votre protocole de gravure de silice ou que vous développiez la synthèse de carbone, nos experts techniques sont là pour vous fournir les outils de précision dont vous avez besoin. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire !

Guide Visuel

Références

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Pourquoi l'équipement ALD est-il utilisé pour la passivation arrière des cellules solaires en silicium ? Optimisez l'efficacité de vos PERC et TOPCon

- Pourquoi utilise-t-on une presse à comprimés de laboratoire pour briqueter la poudre avant la réduction carbothermique sous vide ? Assurer une production de magnésium efficace et stable

- Quelle est l'importance du traitement thermique pour le NCM811 riche en Ni ? Maîtriser la synthèse précise des cathodes de batterie

- Pourquoi l'encapsulation avec hBN ou graphène est-elle nécessaire lors du recuit des TMD ? Protégez vos matériaux 2D

- Pourquoi l'analyse thermogravimétrique (ATG) est-elle nécessaire pour le carbone dur modifié ? Optimiser la stabilité et la composition

- Quel rôle joue un four de chauffage à poutre mobile de qualité industrielle dans les barres SSC ? Assurer une liaison métallurgique optimale

- Quel est le but de l'équipement de la section de condensation d'un caloduc au sodium avec une couverture isolante spécialisée ?

- Pyrolyseur Flash vs. ATD : Lequel est le meilleur pour évaluer le CDR comme agent réducteur de haut fourneau ?