La préparation d'alliages à haute entropie nécessite ces processus spécifiques pour atteindre une uniformité chimique absolue. Les alliages à haute entropie (HEA) sont composés de plusieurs éléments aux propriétés physiques très différentes, ce qui les rend naturellement sujets à la séparation. Un four à arc sous vide équipé d'une agitation électromagnétique ou soumis à de multiples processus de refusion utilise la convection thermique et la force mécanique pour assurer la diffusion complète même des éléments traces, éliminant la macro-ségrégation au sein de la matrice de l'alliage.

Les alliages à haute entropie ont une tendance naturelle à la ségrégation car leurs éléments constitutifs possèdent souvent des densités et des points de fusion contradictoires. La combinaison de l'agitation électromagnétique et de la refusion répétée sous vide est le mécanisme critique requis pour forcer ces matériaux disparates à former une solution solide unique et homogène.

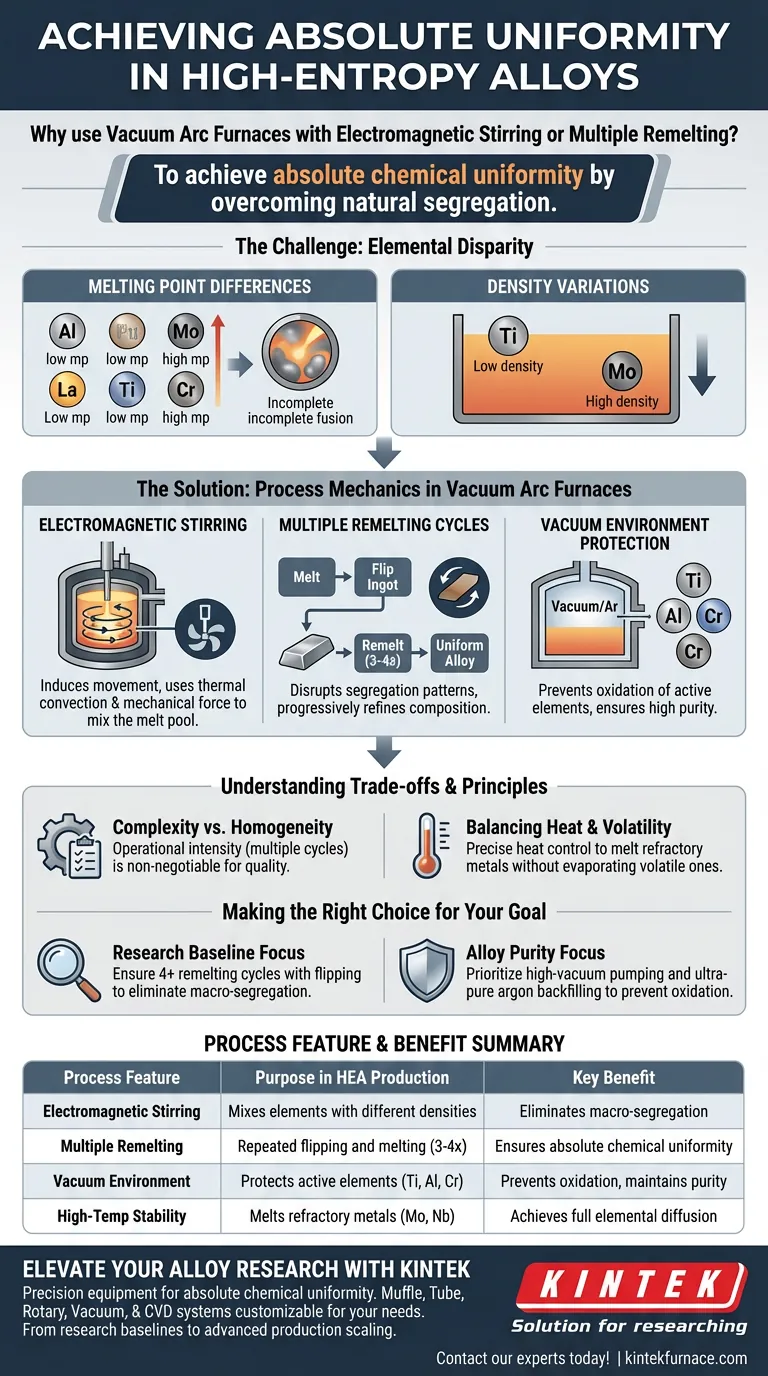

Le Défi de la Disparité Élémentaire

Créer un alliage à haute entropie ne consiste pas simplement à faire fondre des métaux ensemble ; il s'agit de surmonter les différences physiques qui les séparent.

Surmonter les Différences de Points de Fusion

Les HEA combinent souvent des métaux avec des points de fusion significativement différents, tels que l'aluminium et le titane mélangés à des métaux réfractaires comme le molybdène ou le niobium. Sans intervention agressive, les éléments à haut point de fusion peuvent ne pas fusionner complètement, ou les éléments à bas point de fusion peuvent se séparer, entraînant des incohérences structurelles.

Gérer les Variations de Densité

Les éléments utilisés dans ces alliages, tels que le titane et le molybdène, ont des rayons atomiques et des densités différents. Dans un bain de fusion statique, les éléments plus lourds couleraient naturellement tandis que les plus légers flotteraient. La méthode de traitement doit contrer cette séparation due à la gravité pour obtenir une distribution homogène des éléments aux échelles macroscopique et microscopique.

Le Rôle de la Mécanique du Processus

Pour résoudre le problème de la ségrégation, le processus de fabrication repose sur des dynamiques mécaniques et thermiques spécifiques fournies par le four à arc sous vide.

La Puissance de l'Agitation Électromagnétique

L'agitation électromagnétique crée un environnement dynamique dans le bain de fusion. Ce processus utilise des champs magnétiques pour induire un mouvement, utilisant efficacement la convection thermique et les forces motrices mécaniques pour mélanger le métal en fusion. Cette agitation vigoureuse assure que les éléments difficiles à diffuser, tels que le carbone ou le molybdène, sont répartis uniformément dans la matrice.

La Nécessité de Cycles de Refusion Multiples

Une seule passe de fusion est rarement suffisante pour obtenir l'homogénéité. La procédure standard nécessite généralement de retourner et de refondre le lingot au moins trois à quatre fois. Chaque cycle perturbe les schémas de ségrégation en formation, affinant progressivement la composition chimique jusqu'à ce que l'alliage soit uniforme dans toute sa masse.

Protection Environnementale via le Vide

Les alliages à haute entropie contiennent fréquemment des éléments actifs comme l'aluminium, le titane et le chrome, qui s'oxydent rapidement à haute température. Le four à arc sous vide fonctionne dans un environnement de vide poussé ou de gaz inerte (argon). Cela empêche la perte oxydative de ces éléments actifs et élimine les gaz adsorbés, garantissant que le lingot final conserve une grande pureté et une précision chimique exacte.

Comprendre les Compromis

Bien que ce traitement rigoureux soit nécessaire, il nécessite une gestion attentive pour éviter d'introduire de nouveaux défauts.

Complexité vs Homogénéité

Le principal compromis de ce processus est l'intensité opérationnelle requise pour obtenir la qualité. La fusion simple est plus rapide mais produit des lingots inutilisables et ségrégés. L'exigence de cycles de retournement et de refusion multiples augmente la consommation d'énergie et le temps de traitement, mais représente le coût non négociable pour obtenir une base scientifiquement valide pour la recherche microstructurelle.

Équilibrer Chaleur et Volatilité

Alors qu'une chaleur élevée est nécessaire pour faire fondre les éléments réfractaires, l'environnement sous vide doit être géré pour empêcher l'évaporation des éléments volatils. Le processus repose sur le contrôle précis de l'arc électrique pour générer une chaleur localisée élevée sans déstabiliser la composition globale de l'alliage.

Faire le Bon Choix pour Votre Objectif

Pour garantir que votre alliage à haute entropie réponde aux normes nécessaires pour l'application ou la recherche, appliquez les principes suivants :

- Si votre objectif principal est d'établir une base de recherche : Assurez-vous que votre processus comprend au moins quatre cycles de refusion avec retournement pour éliminer toute macro-ségrégation et garantir une évolution microstructurale cohérente.

- Si votre objectif principal est la pureté de l'alliage : Privilégiez une capacité de four qui permet un pompage sous vide poussé suivi d'un remplissage arrière à l'argon ultra-pur pour prévenir l'oxydation des éléments actifs comme le titane et l'aluminium.

En fin de compte, l'uniformité de votre alliage à haute entropie est définie par la rigueur de votre stratégie de mélange ; sans refusion et agitation suffisantes, vous produisez un mélange, pas un alliage.

Tableau Récapitulatif :

| Caractéristique du Processus | Objectif dans la Production de HEA | Bénéfice Clé |

|---|---|---|

| Agitation Électromagnétique | Mélange d'éléments de densités différentes | Élimine la macro-ségrégation |

| Refusion Multiple | Retournement et fusion répétés (3-4x) | Assure une uniformité chimique absolue |

| Environnement Sous Vide | Protège les éléments actifs (Ti, Al, Cr) | Prévient l'oxydation et maintient la pureté |

| Stabilité à Haute Température | Fait fondre les métaux réfractaires (Mo, Nb) | Atteint une diffusion élémentaire complète |

Élevez Votre Recherche sur les Alliages avec KINTEK

Ne laissez pas la ségrégation élémentaire compromettre l'intégrité de votre recherche. KINTEK fournit l'équipement de précision nécessaire pour obtenir une uniformité chimique absolue dans les alliages à haute entropie.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de solutions de laboratoire, y compris des systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD, tous personnalisables pour vos exigences expérimentales uniques. Que vous établissiez une base de recherche ou que vous développiez la production de matériaux avancés, notre équipe est prête à fournir l'expertise technique et les fours haute performance dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Comment fonctionne un four à induction à canal ? Chauffer et maintenir efficacement le métal en fusion

- Quelles sont les applications des fours de fusion par induction sous vide à IGBT ? Essentiel pour la production de métaux de haute pureté

- Qu'est-ce qu'un four de coulée sous vide et quel est son objectif principal ? Atteindre la pureté dans la coulée de métaux haute performance

- Pourquoi un four à induction sous vide (VIM) est-il nécessaire pour l'acier à outils H13 ? Assurer des résultats purs et performants

- Qu'est-ce que l'IGBT et comment fonctionne-t-il dans la fusion par induction ? Atteignez une efficacité de fusion supérieure

- Quels sont les avantages en termes de productivité de l'utilisation d'un four de fusion d'or à induction ? Augmentez la production et la pureté

- Comment les fours à induction profitent-ils à la fabrication d'alliages ? Obtenez un contrôle et une efficacité supérieurs

- Quelle est la fonction principale d'une bobine à induction ? Maîtriser la conversion d'énergie électromagnétique pour la fusion rapide des métaux