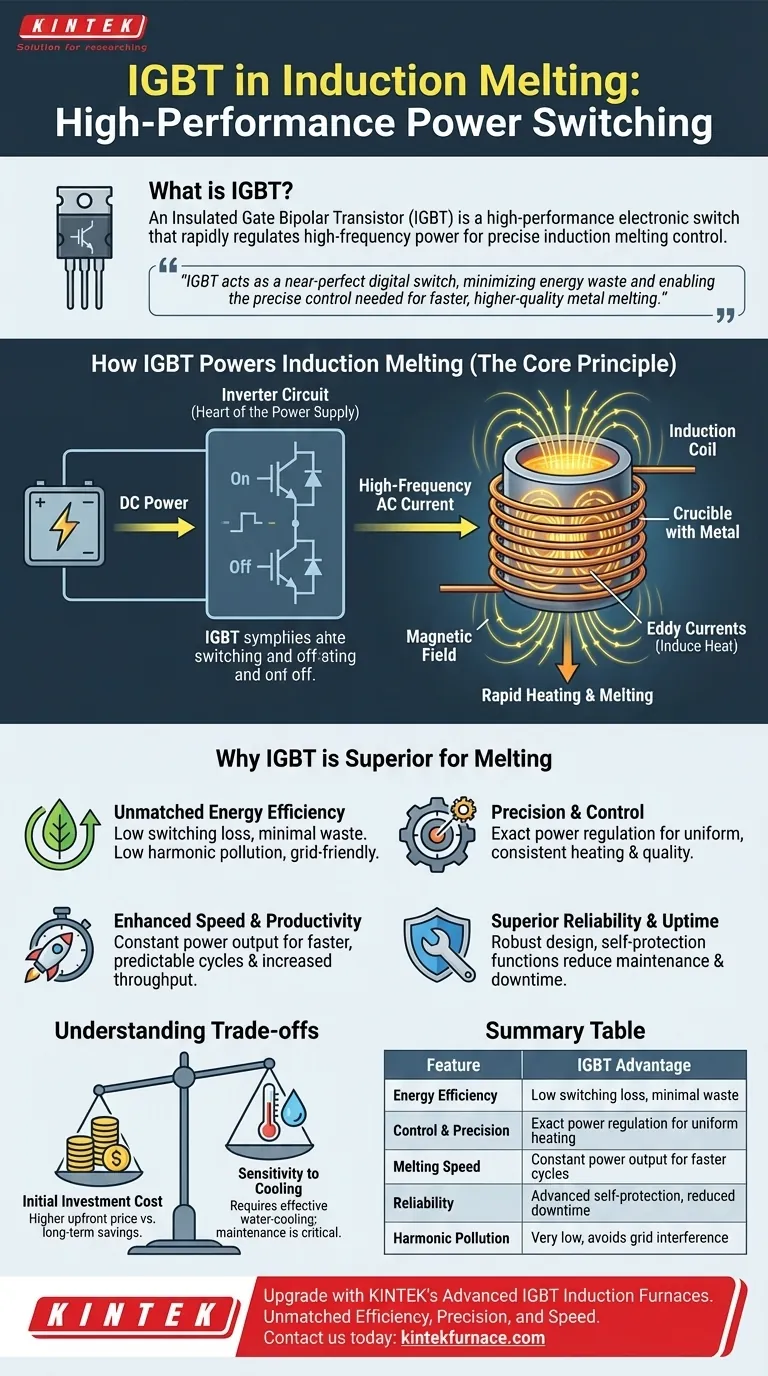

À la base, un transistor bipolaire à grille isolée (IGBT) est un interrupteur électronique haute performance. Dans le contexte de la fusion par induction, sa fonction est d'activer et de désactiver rapidement un courant électrique puissant, des milliers de fois par seconde. Cette action de commutation précise régule la puissance haute fréquence fournie à la bobine d'induction du four, donnant aux opérateurs un contrôle exact sur l'ensemble du processus de fusion.

Le défi central de la fusion par induction est de convertir l'énergie électrique standard en énergie haute fréquence de manière efficace et fiable. La technologie IGBT résout ce problème en agissant comme un interrupteur numérique quasi parfait, minimisant le gaspillage d'énergie et permettant le contrôle précis nécessaire pour une fusion de métaux plus rapide et de meilleure qualité.

Le principe fondamental : comment l'IGBT alimente la fusion par induction

Un four à induction fonctionne en créant un champ magnétique puissant et fluctuant pour chauffer le métal. L'IGBT est le composant essentiel qui rend ce processus efficace et contrôlable dans les systèmes modernes.

Du transistor à l'interrupteur haute puissance

Un IGBT combine les meilleurs attributs de deux autres types de transistors. Il possède la grille d'activation simple et à faible puissance d'un MOSFET, ce qui le rend facile à activer et à désactiver, mais il possède également la capacité de sortie à haute puissance et à faible perte d'un transistor bipolaire à jonction (BJT).

Cette conception hybride crée un interrupteur très efficace capable de gérer d'immenses courants tout en consommant très peu d'énergie pour fonctionner.

Le rôle du circuit onduleur

Les IGBT sont le cœur du circuit onduleur de l'alimentation électrique. Ce circuit prend l'alimentation CC redressée et la "hache", la convertissant à nouveau en un nouveau courant CA à très haute fréquence.

Les IGBT s'activent et se désactivent à une fréquence programmée, créant la forme d'onde de courant alternatif qui est directement acheminée vers la bobine d'induction enroulée autour du creuset.

Génération du champ magnétique

Lorsque ce courant alternatif haute fréquence traverse la bobine d'induction, il génère un champ magnétique puissant et à inversion rapide au centre de la bobine.

La vitesse à laquelle les IGBT commutent détermine directement la fréquence de ce champ magnétique, qui est un paramètre clé pour optimiser le processus de chauffage pour différents métaux.

Induction de chaleur dans le métal

Ce champ magnétique intense pénètre le métal placé à l'intérieur du creuset. Selon les principes de l'induction électromagnétique, le champ induit de puissants courants électriques, appelés courants de Foucault, à l'intérieur du métal lui-même.

La résistance électrique naturelle du métal fait que ces courants de Foucault génèrent une chaleur immense, augmentant rapidement la température du métal jusqu'à son point de fusion de l'intérieur vers l'extérieur.

Pourquoi l'IGBT est une technologie supérieure pour la fusion

Comparés aux technologies plus anciennes comme les systèmes à redresseur contrôlé au silicium (SCR), les fours basés sur IGBT offrent des avantages opérationnels significatifs qui ont un impact direct sur les performances et la rentabilité.

Efficacité énergétique inégalée

Les IGBT commutent avec une perte d'énergie extrêmement faible. Cette efficacité signifie qu'une plus grande partie de l'électricité tirée du réseau est convertie en chaleur utile dans le métal, et moins est gaspillée.

De plus, ces systèmes produisent très peu de pollution harmonique. Ils ne déforment pas le réseau électrique, ce qui évite les interférences avec d'autres équipements d'usine sensibles et les éventuelles pénalités des services publics.

Précision et contrôle

La capacité à gérer précisément la fréquence de commutation et le cycle de service des IGBT donne aux opérateurs un contrôle exact sur la puissance délivrée à la fusion.

Il en résulte une gestion plus précise de la température, un chauffage uniforme et, en fin de compte, une qualité supérieure et plus constante du matériau fondu final.

Vitesse et productivité accrues

Une caractéristique clé des alimentations IGBT modernes est leur capacité à maintenir une puissance de sortie constante tout au long du cycle de fusion.

Contrairement aux systèmes plus anciens qui perdent en efficacité à mesure que les conditions changent, un four IGBT délivre toute sa puissance du début à la fin. Il en résulte des temps de fusion plus rapides et plus prévisibles et une augmentation du débit global.

Fiabilité et disponibilité supérieures

Les systèmes IGBT sont construits avec des composants robustes et modernes et incluent souvent des fonctions d'autoprotection sophistiquées. Ils peuvent détecter et réagir aux problèmes tels que les surtensions ou les courts-circuits, évitant ainsi les pannes catastrophiques.

Cette fiabilité inhérente entraîne beaucoup moins de maintenance et de temps d'arrêt, maximisant la disponibilité opérationnelle du four.

Comprendre les compromis

Bien que la technologie IGBT soit une avancée significative, il est important de comprendre le contexte complet de sa mise en œuvre.

Coût d'investissement initial

Les fours à induction basés sur IGBT ont généralement un prix d d'achat initial plus élevé que les systèmes plus anciens basés sur SCR ou les fours traditionnels à combustible.

Ce coût doit être évalué comme un investissement à long terme. Les économies réalisées grâce à une efficacité énergétique plus élevée, une productivité accrue et une maintenance réduite offrent souvent un retour sur investissement clair et rapide sur les dépenses d'investissement initiales.

Sensibilité au refroidissement

Comme tous les composants électroniques de puissance élevée, les IGBT génèrent de la chaleur pendant le fonctionnement et sont sensibles à la surchauffe. Leurs performances et leur durée de vie dépendent d'un système de refroidissement efficace, qui est presque toujours un circuit de refroidissement par eau dédié.

La défaillance du système de refroidissement peut entraîner une défaillance rapide des IGBT. Par conséquent, un entretien approprié de la boucle de refroidissement, y compris la qualité et le débit de l'eau, est essentiel pour la fiabilité du système.

Faire le bon choix pour votre exploitation

Le choix de la bonne technologie de fusion dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de maximiser l'efficacité énergétique et de réduire les coûts opérationnels : la technologie IGBT est le choix définitif en raison de ses faibles pertes de commutation et de sa consommation d'énergie propre.

- Si votre objectif principal est la qualité de la fusion et la cohérence du processus : le contrôle précis de la puissance et de la température offert par les systèmes IGBT assure un chauffage uniforme et des résultats reproductibles difficiles à obtenir avec d'autres méthodes.

- Si votre objectif principal est un débit élevé et une vitesse de production : un four IGBT offre une puissance de sortie constante et des temps de cycle plus rapides, augmentant directement la capacité de production de votre usine.

L'adoption de la technologie IGBT est une décision stratégique pour moderniser votre processus de fusion afin d'obtenir une plus grande efficacité, un meilleur contrôle et une meilleure fiabilité.

Tableau récapitulatif :

| Caractéristique | Avantage IGBT |

|---|---|

| Efficacité énergétique | Faible perte de commutation, gaspillage d'énergie minimal |

| Contrôle et précision | Régulation exacte de la puissance pour un chauffage uniforme |

| Vitesse de fusion | Puissance de sortie constante pour des cycles plus rapides |

| Fiabilité | Autoprotection avancée, temps d'arrêt réduits |

| Pollution harmonique | Très faible, évite les interférences avec le réseau |

Améliorez votre processus de fusion avec les fours à induction avancés alimentés par IGBT de KINTEK.

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Nos systèmes de fusion par induction basés sur IGBT offrent une efficacité énergétique inégalée, un contrôle précis de la température et des cycles de fusion plus rapides, garantissant une productivité plus élevée et une qualité de fusion supérieure pour votre exploitation.

Contactez-nous dès aujourd'hui pour discuter de la façon dont notre technologie IGBT peut optimiser votre processus de fusion et réduire vos coûts d'exploitation !

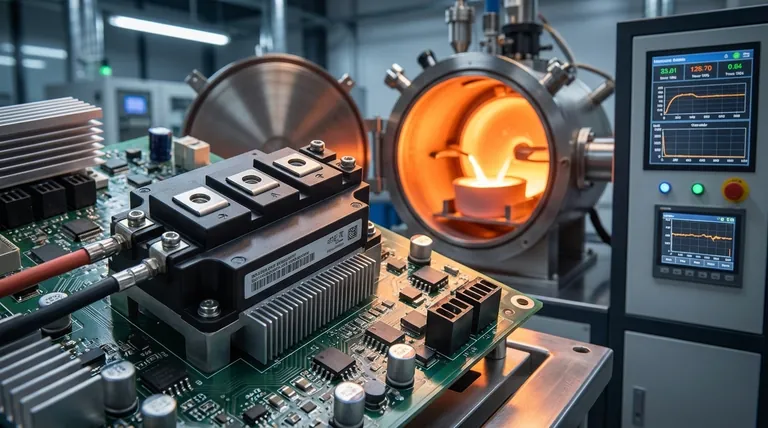

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques