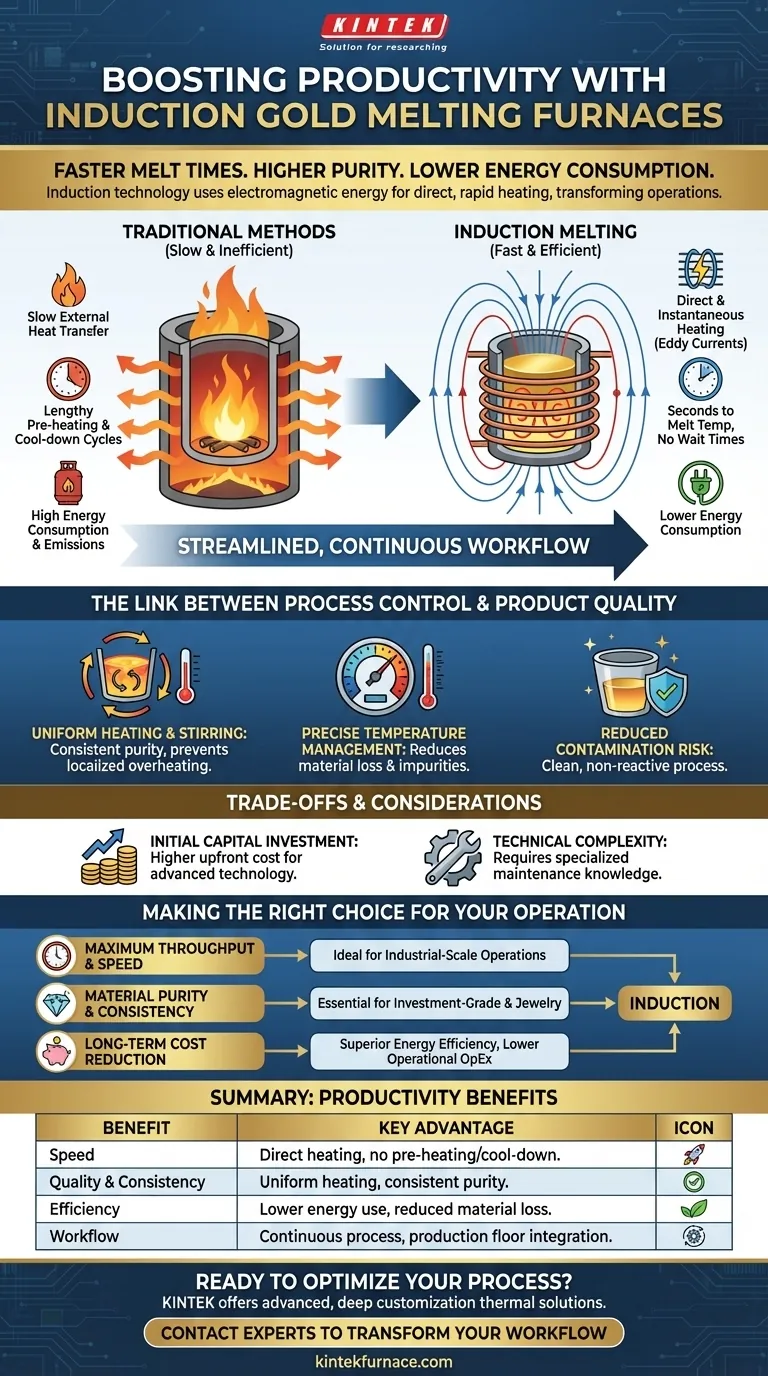

Du point de vue de la productivité, un four de fusion d'or à induction offre des avantages significatifs en utilisant l'énergie électromagnétique pour chauffer le métal directement et rapidement. Ce processus se traduit par des temps de fusion considérablement plus rapides, une pureté des matériaux plus élevée et une consommation d'énergie réduite par rapport aux méthodes traditionnelles, ce qui se traduit directement par une augmentation de la production opérationnelle et une réduction des coûts.

Le principal avantage en termes de productivité d'un four à induction n'est pas seulement sa vitesse, mais sa capacité à créer un processus de fusion hautement contrôlé, reproductible et efficace. Cela transforme l'opération d'une série d'étapes manuelles et variables en un flux de travail rationalisé et continu.

Comment l'induction génère une vitesse inégalée

Le gain de productivité principal provient de la différence fondamentale dans la manière dont les fours à induction génèrent de la chaleur. Ils ne dépendent pas de brûleurs externes ou d'éléments chauffants.

Chauffage direct et instantané

Un four à induction utilise un champ magnétique puissant et à haute fréquence pour générer des courants de Foucault électriques directement à l'intérieur de l'or lui-même. Cette friction interne crée une chaleur intense et uniforme presque instantanément, éliminant le transfert de chaleur lent et inefficace des fours traditionnels.

Élimination des cycles de préchauffage et de refroidissement

Les fours conventionnels nécessitent de longues périodes de préchauffage pour atteindre la température et des temps de refroidissement prolongés. Les systèmes à induction peuvent atteindre les températures de fusion en quelques secondes et refroidir tout aussi rapidement, permettant un processus de fusion quasi continu sans les retards du traitement par lots.

Intégration continue du flux de travail

Parce que le processus est sans flamme et autonome, ces fours peuvent souvent être placés directement sur le site de production. Cela élimine le temps et le travail consacrés au déplacement des matériaux vers et depuis une salle de four dédiée et ignifugée, compressant davantage le cycle de production global.

Le lien entre le contrôle des processus et la qualité des produits

La productivité ne se limite pas à la vitesse ; il s'agit aussi de réduire les retouches et le gaspillage. La précision de la fusion par induction améliore directement la qualité et la cohérence du produit final.

Chauffage uniforme pour une pureté constante

Le champ électromagnétique agite naturellement le métal en fusion. Cela garantit que tout le lot fond à une température uniforme, empêchant la surchauffe localisée (qui peut entraîner une perte de métal) et assurant que les alliages sont mélangés de manière approfondie et cohérente.

Gestion précise de la température

Les systèmes à induction offrent un contrôle de température exceptionnellement précis. Cette précision empêche la combustion de métaux précieux et réduit la formation d'impuretés, ce qui se traduit par un produit final à rendement plus élevé et à pureté plus élevée à chaque fusion.

Risque de contamination réduit

Contrairement aux fours à combustion qui peuvent introduire des impuretés provenant du combustible, l'induction est un processus entièrement propre. La chaleur est générée à l'intérieur du métal lui-même, qui est contenu dans un creuset non réactif, minimisant tout risque de contamination externe.

Comprendre les compromis et les considérations

Bien que très productive, la technologie d'induction n'est pas une solution universelle. Une évaluation lucide de ses limites est cruciale pour réaliser un investissement judicieux.

Investissement initial en capital

L'inconvénient principal est le coût. Les fours à induction représentent une dépense en capital initiale significativement plus élevée que les fours au propane ou à résistance plus simples. La technologie est plus complexe, impliquant une électronique de puissance avancée.

Complexité technique et maintenance

Les fours à induction modernes, utilisant souvent la technologie IGBT, sont des dispositifs électroniques sophistiqués. Bien qu'ils comportent des circuits de protection pour la fiabilité, la maintenance et la réparation nécessitent généralement des connaissances plus spécialisées que pour un simple four à gaz.

Adapter le four à la charge

L'efficacité d'un four à induction dépend fortement de la conception de la bobine et de sa relation avec la taille et la forme du creuset. Un système optimisé pour faire fondre 1 kg d'or peut être inefficace pour faire fondre 100 g, ce qui signifie que les opérations avec des charges très variables doivent choisir leur équipement avec soin.

Faire le bon choix pour votre opération

Pour déterminer si un four à induction est le bon choix, alignez ses avantages avec vos principaux objectifs opérationnels.

- Si votre objectif principal est un débit et une vitesse maximaux : Les cycles rapides de l'induction et l'élimination des temps d'attente sont idéaux pour les opérations à l'échelle industrielle où le volume de production est le critère clé.

- Si votre objectif principal est la pureté et la cohérence des matériaux : Le chauffage précis, uniforme et propre par induction est essentiel pour créer des barres de qualité investissement ou des bijoux de haute qualité où la perte de métal et la contamination sont inacceptables.

- Si votre objectif principal est la réduction des coûts opérationnels à long terme : L'efficacité énergétique supérieure et les besoins en main-d'œuvre réduits de l'induction peuvent offrir un solide retour sur investissement en réduisant considérablement les dépenses d'utilité et opérationnelles continues.

En fin de compte, l'adoption d'un four à induction consiste moins à faire fondre l'or plus rapidement qu'à optimiser fondamentalement l'ensemble de votre processus de production pour un nouveau niveau de contrôle et d'efficacité.

Tableau récapitulatif :

| Avantage de productivité | Avantage clé |

|---|---|

| Vitesse | Chauffage direct et instantané ; élimine les cycles de préchauffage/refroidissement. |

| Qualité et cohérence | Le chauffage uniforme et l'agitation électromagnétique assurent une pureté constante. |

| Efficacité | Consommation d'énergie réduite et perte/gaspillage de matériaux moindres. |

| Flux de travail | Permet un processus quasi continu et rationalisé sur le site de production. |

Prêt à optimiser votre processus de fusion d'or pour une productivité et une pureté maximales ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées pour les opérations de métaux précieux. Notre expertise en fours à haute température, y compris les systèmes d'induction spécialisés, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons concevoir une solution pour répondre précisément à vos exigences uniques en matière de débit, de pureté et d'efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four KINTEK peut transformer votre flux de travail de production.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5