Dans la fabrication de pointe, un four de coulée sous vide est un système spécialisé utilisé pour faire fondre et couler des métaux à l'intérieur d'une chambre contrôlée à basse pression. Son objectif principal est d'éliminer les gaz atmosphériques tels que l'oxygène et l'azote pendant le processus de fusion. Cela empêche la contamination et permet la création d'alliages métalliques exceptionnellement purs et à haute résistance avec des propriétés mécaniques supérieures qui ne peuvent être obtenues dans une atmosphère normale.

La valeur fondamentale d'un four de coulée sous vide n'est pas simplement de faire fondre le métal. Il s'agit de créer un environnement ultra-propre pour contrôler la chimie fondamentale du matériau, permettant la production d'alliages vierges pour les applications les plus exigeantes.

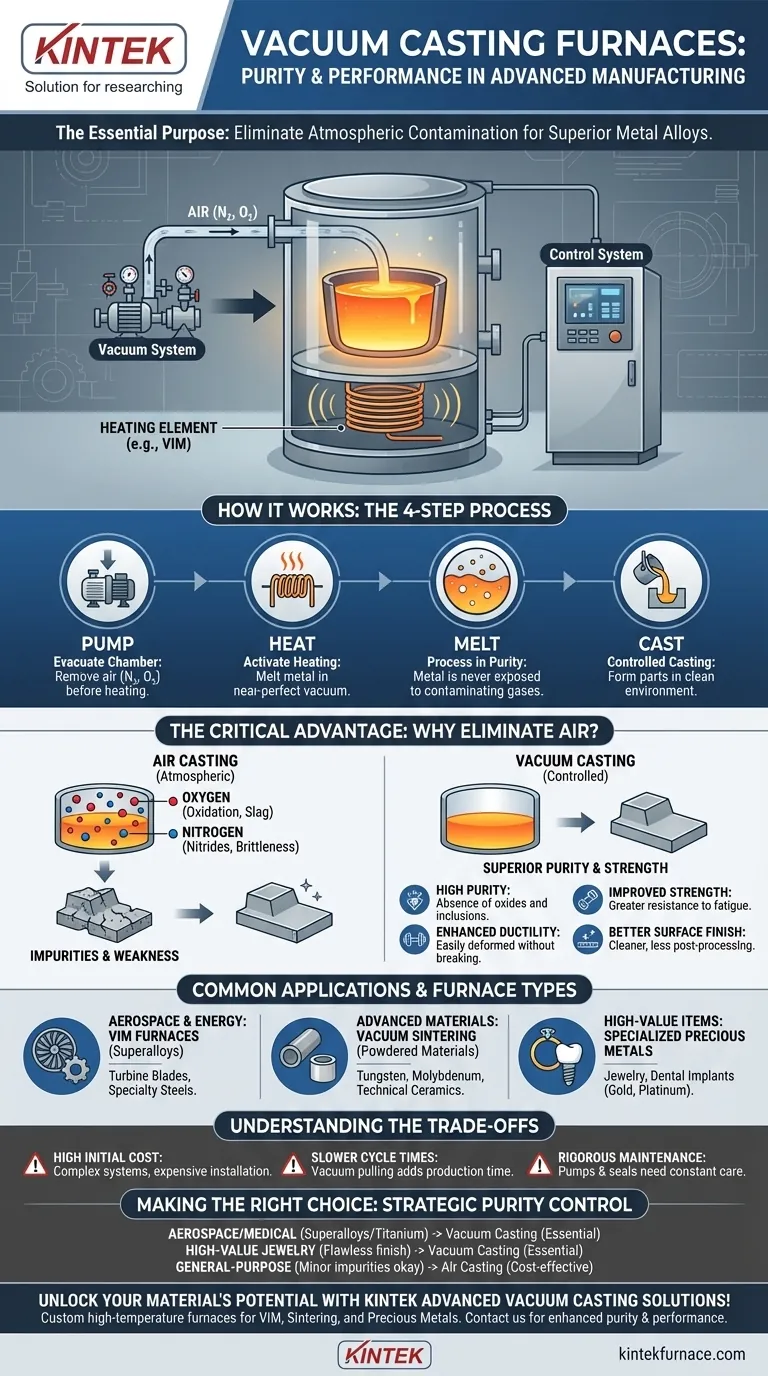

Comment fonctionne un four de coulée sous vide

Un four de coulée sous vide est plus qu'un simple appareil de chauffage ; c'est un environnement précisément contrôlé. Comprendre ses composants et son processus révèle pourquoi il est si essentiel pour les matériaux haute performance.

Le principe fondamental : l'élimination de l'atmosphère

L'objectif fondamental est d'éliminer l'air de la chambre du four avant et pendant le chauffage. L'air contient environ 78 % d'azote et 21 % d'oxygène, qui peuvent tous deux réagir négativement avec le métal en fusion. En évacuant ces gaz, le métal fond dans un vide quasi parfait.

Composants clés du système

Un four typique se compose de plusieurs parties intégrées :

- Corps du four : Une chambre scellée et robuste conçue pour résister à la fois aux températures élevées et au vide poussé.

- Système de vide : Une série de pompes, de vannes et de manomètres travaillent ensemble pour évacuer l'air de la chambre et maintenir la pression basse souhaitée.

- Élément chauffant : Un système de chauffage électrique, utilisant souvent des courants d'induction (Fusion par Induction sous Vide - VIM) ou la résistance, fait fondre la charge métallique à l'intérieur d'un creuset.

- Système de contrôle : Il gère l'ensemble du processus, de la création du vide à la régulation de la température et à l'exécution de la coulée finale.

Le processus : pomper, chauffer, fondre, couler

La séquence opérationnelle est méthodique. D'abord, le métal est chargé dans le four et la chambre est scellée. Le système de vide aspire ensuite l'air. Une fois le niveau de vide cible atteint, le système de chauffage s'active, faisant fondre le métal. L'ensemble de ce processus garantit que le métal en fusion n'est jamais exposé à des gaz contaminants.

L'avantage critique : l'élimination de la contamination gazeuse

La coulée à l'air libre est suffisante pour de nombreuses applications, mais elle introduit des impuretés inévitables qui sont inacceptables pour les composants haute performance.

Le problème de l'oxygène et de l'azote

Lorsque les métaux sont fondus à l'air, ils réagissent avec les gaz atmosphériques. L'oxygène provoque l'oxydation, formant des scories et des inclusions non métalliques qui affaiblissent le produit final. L'azote peut se dissoudre dans certains alliages, formant des nitrures qui rendent le métal cassant. Ces réactions compromettent l'intégrité du matériau.

Le résultat : pureté et propriétés supérieures

En éliminant ces gaz, la coulée sous vide produit des alliages avec :

- Haute pureté : L'absence quasi totale d'oxydes et d'autres inclusions.

- Résistance mécanique améliorée : Les matériaux sont plus solides et plus résistants à la fatigue et à la rupture.

- Ductilité accrue : Le métal peut être déformé plus facilement sans se casser.

- Meilleure finition de surface : Les pièces coulées sont souvent plus propres et nécessitent moins de post-traitement.

Applications courantes et types de fours

Le besoin de pureté dicte l'application. Les fours sous vide ne sont pas une solution universelle et sont spécialisés pour des tâches particulières.

Fours de fusion par induction sous vide (VIM)

Les fours VIM sont les piliers pour la production de superalliages (par exemple, pour les aubes de turbine de moteurs à réaction) et d'aciers spéciaux de haute qualité. La méthode de chauffage par induction est efficace et assure un brassage excellent pour une fusion homogène.

Fours de frittage sous vide

Ceux-ci sont conçus pour traiter des matériaux pulvérulents, tels que le tungstène, le molybdène ou les céramiques techniques. Au lieu de faire fondre un bloc solide, le four chauffe la poudre jusqu'à ce que les grains fusionnent pour former une pièce solide et dense.

Fours spécialisés pour métaux précieux

Les industries de la bijouterie et dentaire utilisent des fours de coulée sous vide plus petits pour produire des pièces complexes et de haute qualité en or, platine et palladium. Le vide assure une coulée dense et sans porosité avec une finition brillante, ce qui est essentiel pour les articles de grande valeur.

Distinction entre coulée et traitement thermique

Il est important de noter que si certains fours sous vide sont destinés à la coulée (fusion et coulée), d'autres sont uniquement destinés au traitement thermique. Des processus tels que le recuit (ramollissement) ou la trempe (durcissement) peuvent également être effectués sous vide pour éviter l'oxydation de surface sur une pièce déjà formée.

Comprendre les compromis

Bien que la coulée sous vide offre une qualité inégalée, elle s'accompagne de considérations opérationnelles importantes.

Coût initial élevé et complexité

Les systèmes de fours sous vide sont beaucoup plus coûteux à acheter et à installer que leurs homologues atmosphériques. Ce sont des machines complexes nécessitant des connaissances spécialisées pour fonctionner et être entretenues.

Cycles plus lents

Le processus de mise sous vide avant chaque fusion ajoute un temps considérable au cycle de production. Cela fait de la coulée sous vide un processus à faible débit par rapport aux méthodes conventionnelles.

Exigences d'entretien rigoureuses

Les pompes à vide, les joints et les composants internes nécessitent une surveillance constante et un entretien régulier pour garantir que le système puisse atteindre et maintenir la basse pression nécessaire. Toute fuite compromet l'ensemble du processus.

Faire le bon choix pour votre application

La sélection du bon processus dépend entièrement des propriétés matérielles requises et des contraintes économiques de votre projet.

- Si votre objectif principal est de produire des superalliages haute performance pour l'aérospatiale ou les implants médicaux : La coulée sous vide, en particulier le VIM, est le seul moyen d'atteindre la pureté et l'intégrité mécanique nécessaires.

- Si votre objectif principal est de travailler avec des métaux réactifs comme le titane : Un environnement sous vide est non négociable pour empêcher le métal de devenir cassant et inutilisable en raison de l'absorption de gaz.

- Si votre objectif principal est de créer des bijoux impeccables et de grande valeur : Un four de coulée sous vide spécialisé est essentiel pour offrir une finition de surface brillante et sans porosité.

- Si votre objectif principal est la fabrication de composants métalliques à usage général où des impuretés mineures sont acceptables : La coulée conventionnelle à l'air est une solution beaucoup plus rentable et plus rapide.

En fin de compte, l'adoption de la coulée sous vide est une décision stratégique visant à contrôler la pureté des matériaux au niveau atomique, ouvrant ainsi une nouvelle classe de matériaux haute performance.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Objectif principal | Éliminer les gaz atmosphériques pour prévenir la contamination et produire des alliages métalliques purs et à haute résistance. |

| Composants clés | Corps du four, système de vide, élément chauffant (par ex. VIM), système de contrôle. |

| Étapes du processus | Aspiration de l'air, chauffage et fusion du métal sous vide, coulée dans un environnement contrôlé. |

| Principaux avantages | Haute pureté, résistance mécanique améliorée, ductilité accrue, meilleure finition de surface. |

| Applications courantes | Superalliages pour l'aérospatiale, métaux réactifs comme le titane, bijoux de grande valeur, frittage de matériaux pulvérulents. |

| Compromis | Coût élevé, cycles plus lents, exigences d'entretien rigoureuses. |

Libérez tout le potentiel de vos matériaux avec les solutions avancées de coulée sous vide de KINTEK ! En tirant parti d'une R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à induction sous vide (VIM), des fours de frittage sous vide et des modèles spécialisés pour les métaux précieux. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, que vous développiez des superalliages pour l'aérospatiale, des implants médicaux ou des bijoux sans défauts. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la pureté et la performance de vos matériaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs