En bref, un four de fusion par induction sous vide (VIM) à IGBT est utilisé dans une gamme d'industries de haute technologie pour la fusion, l'affinage et la coulée de matériaux où une pureté extrême et une composition chimique précise sont non négociables. Les applications clés se trouvent dans l'aérospatiale, la science des matériaux, l'automobile et la fabrication de semi-conducteurs pour la production de superalliages haute performance, de métaux réactifs et d'autres matériaux avancés.

La vraie valeur d'un four VIM n'est pas seulement sa capacité à faire fondre le métal, mais son pouvoir de le faire dans un vide contrôlé. Cet environnement est la clé pour prévenir la contamination et atteindre un niveau de pureté du matériau et d'intégrité structurelle impossible avec les techniques de fusion conventionnelles.

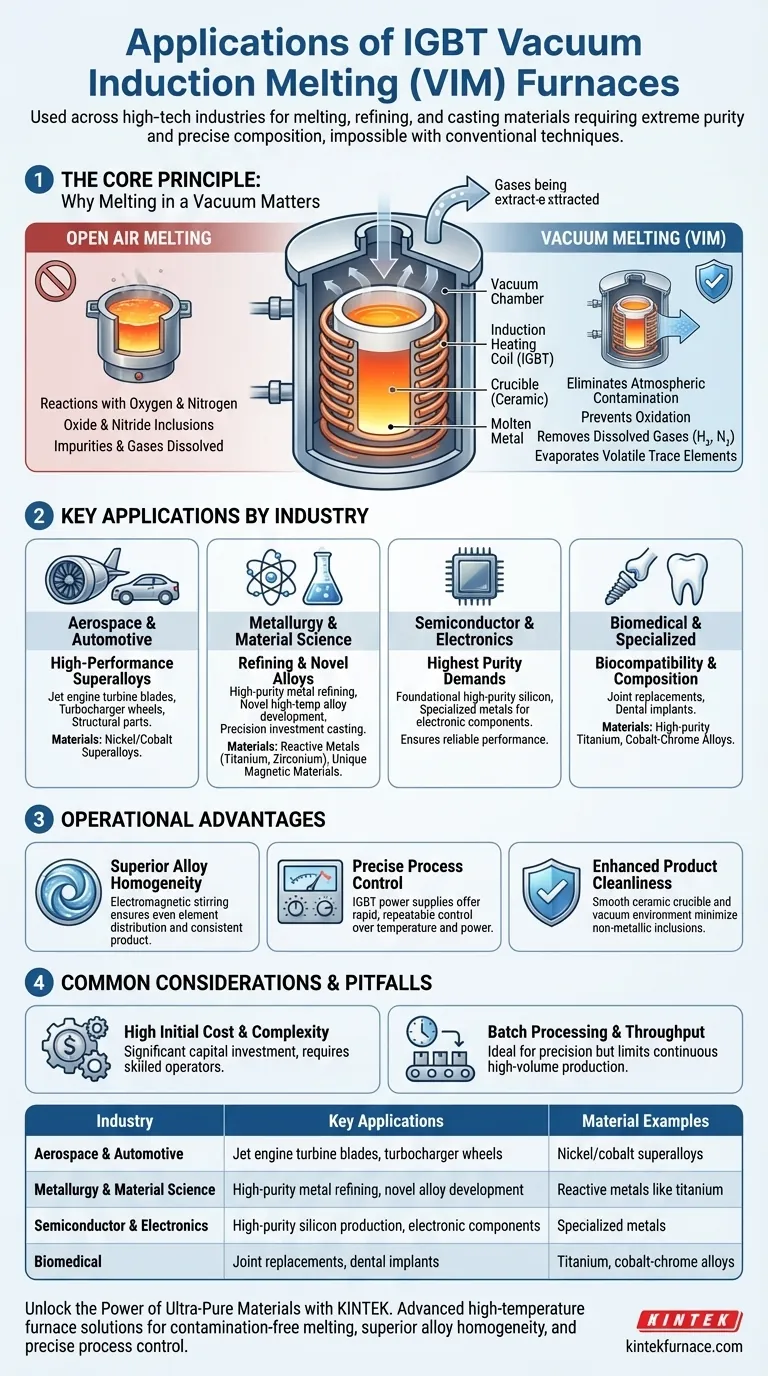

Le principe fondamental : Pourquoi la fusion sous vide est importante

La caractéristique déterminante d'un four VIM est sa chambre à vide. Ce n'est pas juste un ajout ; c'est fondamental pour les résultats qu'il produit. Opérer dans le vide modifie fondamentalement le processus de fusion, offrant deux avantages critiques.

Élimination de la contamination atmosphérique

Lorsque les métaux sont fondus à l'air libre, ils réagissent avec l'oxygène et l'azote. Cette réaction forme des inclusions d'oxydes et de nitrures indésirables, qui agissent comme des impuretés pouvant compromettre la résistance et la performance du matériau final.

En éliminant l'air, l'environnement sous vide empêche cette oxydation de se produire, ce qui résulte en une coulée plus propre et de meilleure qualité.

Élimination des impuretés nocives

Le vide extrait activement les gaz dissous, comme l'hydrogène et l'azote, du métal en fusion. Il aide également à vaporiser et à éliminer les oligo-éléments volatils (comme le plomb ou le bismuth) qui ont un point d'ébullition plus bas.

Ce processus de dégazage et de purification est essentiel pour produire des matériaux aux propriétés mécaniques supérieures, telles qu'une durée de vie en fatigue et une ductilité améliorées.

Permettre le traitement des métaux réactifs

Les métaux comme le titane et le zirconium sont très réactifs et se lient facilement à l'oxygène et à l'azote à haute température. Un four VIM fournit l'environnement inerte nécessaire pour faire fondre ces matériaux sans créer d'alliages cassants et contaminés.

Applications clés par industrie

La capacité à créer des alliages ultra-purs et précisément contrôlés rend les fours VIM indispensables dans les secteurs où la défaillance du matériau n'est pas une option.

Aérospatiale et Automobile

Ces industries comptent sur les fours VIM pour produire des superalliages haute performance (souvent à base de nickel ou de cobalt) pour des composants critiques.

Les applications comprennent la coulée de pales de turbine de moteurs à réaction, de roues de turbocompresseur et d'autres pièces structurelles qui doivent résister à des températures, des pressions et des contraintes mécaniques extrêmes.

Métallurgie et Science des matériaux

Les fours VIM sont une pierre angulaire de la métallurgie moderne. Ils sont utilisés pour l'affinage de métaux de haute pureté, le développement de nouveaux alliages à haute température et la production de matériaux aux propriétés magnétiques uniques.

Ils sont également utilisés pour la coulée de précision par investissement de pièces complexes, telles que des vannes haute performance pour environnements industriels extrêmes.

Semi-conducteurs et Électronique

L'industrie des semi-conducteurs exige des matériaux de la plus haute pureté possible. Les fours VIM sont utilisés pour produire le silicium de haute pureté fondamental et d'autres métaux spécialisés requis pour les composants électroniques, garantissant une performance fiable.

Biomédical et Domaines Spécialisés

La biocompatibilité des implants médicaux est directement liée à leur pureté et à leur composition précise. Les fours VIM sont utilisés pour créer les alliages de titane et de chrome-cobalt de haute pureté utilisés dans les prothèses articulaires et les implants dentaires, minimisant le risque de réactions indésirables dans le corps.

Comprendre les avantages opérationnels

Au-delà du vide, plusieurs autres caractéristiques d'un four VIM à IGBT contribuent à son utilité dans ces applications exigeantes.

Homogénéité supérieure de l'alliage

Le processus de chauffage par induction crée un effet naturel de brassage électromagnétique au sein du bain de fusion. Cela garantit que tous les éléments d'alliage sont distribués de manière parfaitement uniforme, empêchant la ségrégation des éléments et garantissant un produit final homogène et constant.

Contrôle précis du processus

Les alimentations modernes à IGBT (Transistor Bipolaire à Grille Isolée) offrent un contrôle précis et rapide de la température de fusion et de l'apport de puissance. Ceci, combiné à l'automatisation, permet des processus hautement reproductibles, ce qui est crucial pour le contrôle qualité dans les applications certifiées.

Propreté améliorée du produit

Le processus utilise un creuset en céramique lisse et non réactif. Ceci, combiné à l'environnement sous vide, réduit considérablement le risque d'inclusions non métalliques provenant du creuset contaminant la coulée, conduisant à une pièce coulée finale plus propre.

Pièges courants et considérations

Bien que puissants, les fours VIM sont un outil spécialisé et non une solution universelle pour tous les besoins de fusion.

Coût initial élevé et complexité

Les fours VIM sont des systèmes sophistiqués qui représentent un investissement en capital important. Ils nécessitent également des opérateurs qualifiés formés à la fois en métallurgie et en technologie du vide.

Débit de traitement par lots

Ces fours fonctionnent sur une base lot par lot. C'est idéal pour la précision et le contrôle, mais peut être une limitation pour les industries nécessitant une production continue et à haut volume de métaux plus courants.

Sur-spécification pour les métaux plus simples

Pour les alliages et les métaux standard où une pureté extrême n'est pas une exigence (par exemple, la coulée d'acier ou d'aluminium courante), un four VIM est souvent sur-spécifié. Un four à induction à fusion à l'air ou à arc traditionnel, plus rentable, est mieux adapté à ces tâches.

Faire le bon choix pour votre objectif

Pour déterminer si un four VIM est l'outil approprié, vous devez d'abord définir vos exigences en matière de matériaux.

- Si votre objectif principal est de produire des superalliages certifiés pour des applications critiques (aérospatiale, énergie) : Un four VIM est essentiel pour atteindre la pureté, la résistance et la résistance à la fatigue requises.

- Si votre objectif principal est de développer de nouveaux matériaux ou de mener des recherches métallurgiques avancées : Le contrôle précis et l'environnement ultra-propre d'un four VIM sont indispensables pour obtenir des résultats valides et reproductibles.

- Si votre objectif principal est la coulée à haut volume de métaux standard et non réactifs : Un four à induction à fusion à l'air plus conventionnel et rentable est presque toujours le choix le plus approprié.

En fin de compte, la décision d'utiliser un four VIM est dictée par un besoin intransigeant de pureté et de performance des matériaux.

Tableau récapitulatif :

| Industrie | Applications clés | Exemples de matériaux |

|---|---|---|

| Aérospatiale & Automobile | Pales de turbine de moteurs à réaction, roues de turbocompresseur | Superalliages nickel/cobalt |

| Métallurgie & Science des matériaux | Affinage de métaux de haute pureté, développement de nouveaux alliages | Métaux réactifs comme le titane |

| Semi-conducteur & Électronique | Production de silicium de haute pureté, composants électroniques | Métaux spécialisés |

| Biomédical | Prothèses articulaires, implants dentaires | Alliages de titane, de chrome-cobalt |

Libérez la puissance des matériaux ultra-purs avec KINTEK

Vous travaillez dans l'aérospatiale, l'automobile, la science des matériaux ou la fabrication de semi-conducteurs et vous avez du mal à atteindre l'extrême pureté et la composition chimique précise qu'exigent vos alliages haute performance ? KINTEK a la solution. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions de four à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits, comprenant des fours de fusion par induction sous vide à IGBT, des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production.

En vous associant à KINTEK, vous bénéficierez d'une fusion sans contamination, d'une homogénéité d'alliage supérieure et d'un contrôle précis du processus — garantissant que vos matériaux répondent aux normes les plus élevées en matière de résistance, de durabilité et de performance. Ne laissez pas les impuretés freiner vos innovations. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de four personnalisées peuvent améliorer l'efficacité de votre laboratoire et mener votre succès dans des applications critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues