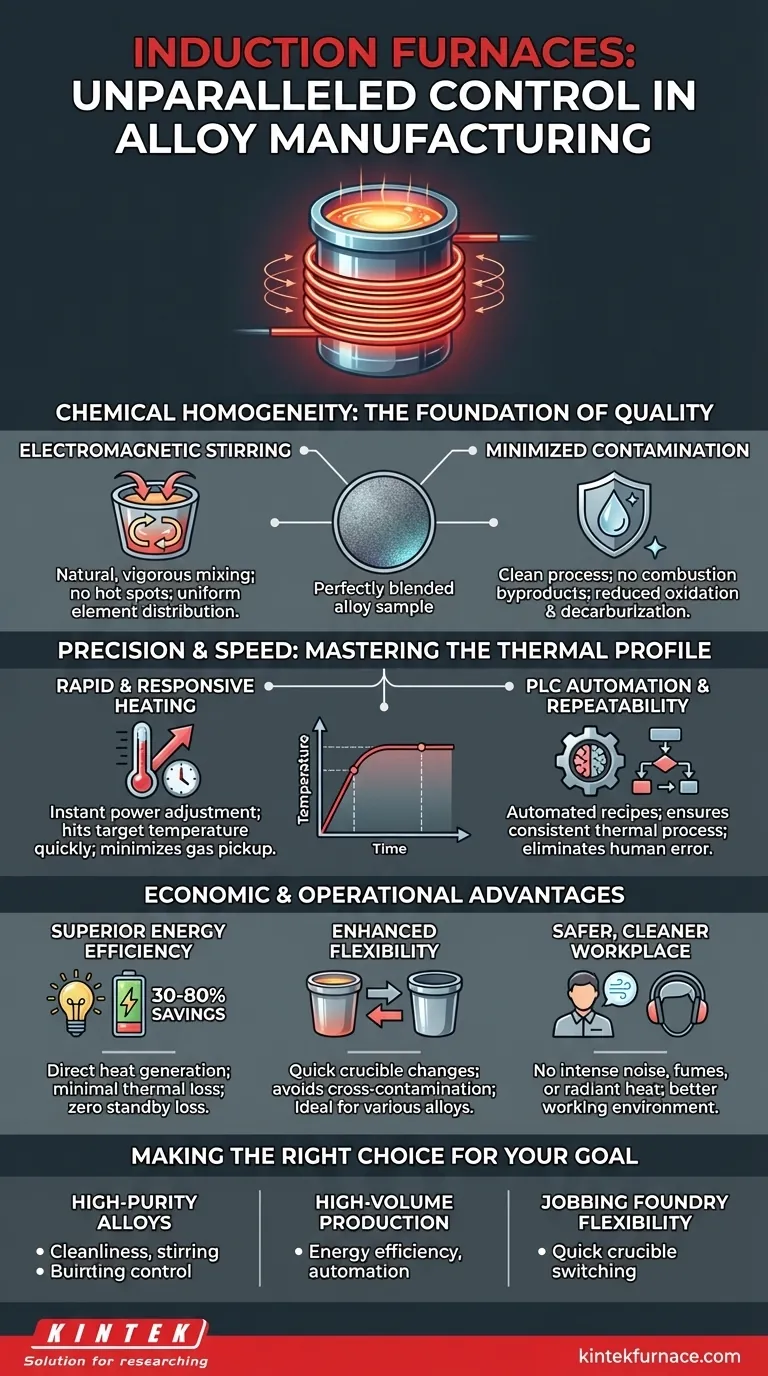

Pour la fabrication d'alliages, les fours à induction offrent un contrôle inégalé sur le produit final. Ils y parviennent grâce à une combinaison unique de chauffage rapide et propre et d'agitation électromagnétique inhérente. Ce processus garantit une uniformité chimique exceptionnelle, une gestion précise de la température et une efficacité opérationnelle élevée, ce qui donne des alliages qui répondent systématiquement aux spécifications exactes.

La valeur fondamentale d'un four à induction dans la production d'alliages n'est pas une caractéristique unique, mais sa capacité à résoudre le défi fondamental de l'industrie : obtenir une homogénéité chimique et thermique parfaite avec une haute répétabilité, lot après lot.

Le fondement de la qualité : atteindre l'homogénéité chimique

La caractéristique déterminante de tout alliage est sa composition chimique précise. Même des écarts mineurs peuvent modifier radicalement ses propriétés mécaniques. Les fours à induction sont particulièrement adaptés pour garantir cette intégrité compositionnelle.

Le rôle de l'agitation par induction

Le champ électromagnétique qui chauffe le métal crée également une action d'agitation naturelle et vigoureuse dans le bain en fusion. Cela garantit que tous les éléments d'alliage — du métal de base aux ajouts traces — sont distribués parfaitement et uniformément.

Ce mélange constant sans contact élimine les points chauds et empêche les éléments de se déposer ou de se séparer, garantissant un produit final complètement homogène sans nécessiter d'agitation mécanique qui pourrait introduire des impuretés.

Minimiser la contamination

Le chauffage par induction est un processus remarquablement propre. Contrairement aux fours alimentés par des combustibles, il n'y a pas de sous-produits de combustion comme le carbone ou le soufre pour contaminer la fonte.

De plus, comme la chaleur est générée directement à l'intérieur du métal, il n'y a pas besoin d'électrodes consommables (comme dans un four à arc), qui peuvent s'éroder et altérer la chimie de l'alliage. Cela minimise à la fois l'oxydation et la décarburation, ce qui est essentiel pour les alliages de haute pureté et les alliages spéciaux.

Précision et vitesse : maîtriser le profil thermique

Le contrôle de la température du métal en fusion est tout aussi important que le contrôle de sa chimie. Le cycle thermique affecte tout, de la rétention des éléments à la microstructure finale de l'alliage coulé.

Chauffage rapide et réactif

Les fours à induction amènent le métal à température extrêmement rapidement. La puissance peut être appliquée et ajustée presque instantanément, permettant aux opérateurs d'atteindre des températures cibles précises sans dépassement.

Cette vitesse augmente non seulement l'efficacité de la production, mais minimise également le temps pendant lequel le métal reste à l'état liquide, réduisant ainsi le risque d'absorption de gaz ou de perte d'éléments d'alliage volatils par évaporation.

La puissance de l'automatisation

Les fours à induction modernes sont souvent intégrés à des systèmes PLC (Contrôleur Logique Programmable). Cela permet de créer des « recettes » de chauffage et de maintien spécifiques pour chaque alliage.

En automatisant l'apport de puissance et le timing, les PLC garantissent que chaque lot subit exactement le même processus thermique. Cela élimine le risque d'erreur humaine et garantit une répétabilité exceptionnelle entre les fontes.

Comprendre les avantages économiques et opérationnels

Au-delà des avantages métallurgiques, la technologie à induction offre des avantages significatifs en termes de coût, de sécurité et de flexibilité.

Efficacité énergétique supérieure

L'induction est l'une des méthodes de fusion les plus économes en énergie disponibles. La chaleur est générée directement à l'intérieur de la charge, ce qui entraîne une perte thermique minimale vers l'environnement environnant.

Comparée aux méthodes traditionnelles, cela peut entraîner des économies d'énergie de 30 % à 80 %. De plus, comme il n'est pas nécessaire de maintenir le four chaud entre les fontes, les pertes d'énergie en veille sont pratiquement nulles.

Flexibilité opérationnelle améliorée

Les fours à induction de type creuset sont idéaux pour les fonderies qui produisent une grande variété d'alliages. Les creusets peuvent être changés rapidement et facilement, permettant des changements rapides de matériau sans risque de contamination croisée.

Cette flexibilité améliore considérablement la productivité pour les opérations nécessitant des changements fréquents de matériaux, réduisant les temps d'arrêt entre les différentes séries de production.

Un lieu de travail plus sûr et plus propre

Les fours à induction fonctionnent sans le bruit intense, les fumées de combustion et la chaleur radiante massive associés aux fours à combustibles fossiles ou à arc. Cela crée un environnement de travail nettement meilleur et plus sûr pour le personnel de fonderie.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à induction doit être alignée sur vos priorités de production spécifiques.

- Si votre objectif principal est de produire des alliages complexes de haute pureté : La propreté inhérente et l'agitation précise d'un four à induction sont essentielles pour répondre à des spécifications chimiques strictes.

- Si votre objectif principal est la production à haut volume d'un seul alliage : L'efficacité énergétique et la répétabilité automatisée d'un grand système à induction réduiront considérablement votre coût par pièce à long terme.

- Si votre objectif principal est la flexibilité opérationnelle pour une fonderie de sous-traitance : La capacité d'un four à induction à creuset à basculer rapidement entre différentes spécifications d'alliage est un avantage concurrentiel critique.

En fin de compte, l'adoption de la technologie à induction est un investissement direct dans le contrôle des processus, la qualité des produits et la cohérence opérationnelle.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Homogénéité chimique | Assure une distribution uniforme des éléments d'alliage grâce à l'agitation électromagnétique, éliminant les points chauds et la contamination. |

| Contrôle précis de la température | Permet un chauffage rapide et réactif avec automatisation via PLC pour des profils thermiques et une répétabilité constants. |

| Efficacité énergétique | Économise 30 à 80 % d'énergie en générant de la chaleur directement dans le métal, réduisant les pertes thermiques et la consommation en veille. |

| Flexibilité opérationnelle | Permet des changements rapides d'alliage avec des systèmes à creuset, minimisant les temps d'arrêt et la contamination croisée. |

| Sécurité et propreté | Fonctionne sans bruit, fumées ou chaleur radiante, améliorant les conditions de travail et réduisant l'impact environnemental. |

Prêt à améliorer votre fabrication d'alliages avec des solutions avancées de fours à induction ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température tels que les fours à Muffle, à Tube, Rotatifs, sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, offrant un contrôle, une efficacité et une qualité de produit supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et obtenir des résultats constants et de haute pureté !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5