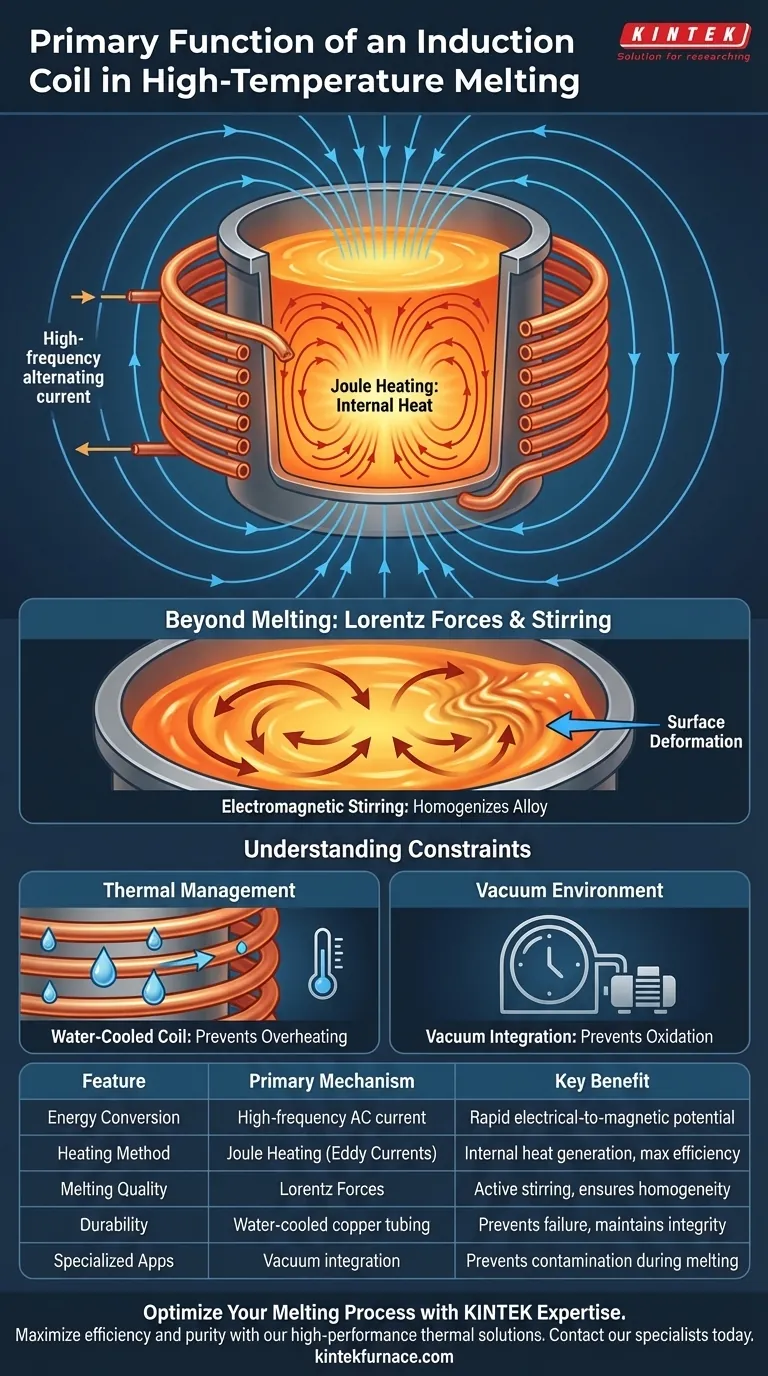

La bobine à induction fonctionne comme le moteur principal de la conversion d'énergie électromagnétique. Elle transporte un courant alternatif à haute fréquence pour générer un champ magnétique alternatif intense. Ce champ induit des courants électriques directement dans le métal, entraînant une fusion rapide par l'effet Joule tout en créant simultanément des forces de Lorentz qui brassent le matériau en fusion.

La bobine à induction n'est pas un élément chauffant au sens traditionnel ; c'est un générateur de champ magnétique. Sa valeur distinctive réside dans sa capacité à chauffer le métal en interne sans contact physique, tout en agitant activement le bain de fusion pour assurer l'uniformité.

La Mécanique de la Conversion d'Énergie

Génération du Champ Magnétique

La structure physique du composant est généralement une bobine coaxiale multi-tours, souvent construite en tube de cuivre.

Lorsque le courant alternatif à haute fréquence circule dans ces tours, il crée un environnement magnétique fluctuant. C'est le catalyseur de l'ensemble du processus de fusion, convertissant l'énergie électrique en potentiel magnétique.

L'Effet Joule

Le champ magnétique imprègne la charge métallique placée dans le four.

Cette induction déclenche le flux de courants électriques internes (courants de Foucault) au sein même du métal. Comme le métal résiste à ce flux de courant, l'énergie est dissipée sous forme de chaleur, un phénomène connu sous le nom d'effet Joule.

Par conséquent, le métal génère sa propre chaleur de l'intérieur vers l'extérieur, plutôt que de l'absorber d'une source externe comme une flamme.

Au-delà de la Fusion : Le Rôle des Forces de Lorentz

Brassage Électromagnétique

La fonction de la bobine s'étend au-delà de la simple élévation de température.

L'interaction entre le champ magnétique et les courants induits génère des forces de Lorentz. Ces forces exercent une pression physique sur le bain de fusion, entraînant un mouvement de brassage continu.

Déformation de Surface

Ces mêmes forces électromagnétiques provoquent des changements observables dans la géométrie du bain de fusion.

La référence principale note que les forces de Lorentz sont responsables de la déformation de surface du bain de fusion. Ce mouvement dynamique est essentiel pour homogénéiser l'alliage et assurer une composition chimique constante tout au long du lot.

Comprendre les Contraintes

Exigences de Gestion Thermique

Bien que la bobine génère de la chaleur dans le métal, la bobine elle-même ne doit pas fondre.

Les données supplémentaires indiquent que la bobine fait généralement partie d'un système de refroidissement plus large, impliquant souvent un tube de cuivre refroidi par eau. Le compromis pour une induction de haute puissance est la nécessité absolue de réguler la température de la bobine pour éviter une défaillance du système ou une surchauffe.

Dépendance à l'Environnement sous Vide

Dans des applications spécifiques, telles que la fusion par induction sous vide, la fonction de la bobine est isolée de l'atmosphère.

Elle doit générer son champ à travers une chambre à vide conçue pour prévenir l'oxydation. Cela ajoute de la complexité, car la bobine doit remplir ses fonctions électromagnétiques tout en maintenant une séparation environnementale stricte pour éviter de contaminer le bain de fusion.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre four à induction, considérez comment les doubles fonctions de la bobine s'alignent sur vos besoins de traitement spécifiques :

- Si votre objectif principal est la fusion rapide : Privilégiez une alimentation en courant à haute fréquence pour maximiser l'effet Joule et réduire les temps de cycle.

- Si votre objectif principal est l'homogénéité de l'alliage : Concentrez-vous sur la capacité de la bobine à générer de fortes forces de Lorentz, assurant un brassage électromagnétique vigoureux pour un mélange uniforme.

La bobine à induction est le cœur du four, fournissant simultanément l'énergie pour fondre et la force pour mélanger.

Tableau Récapitulatif :

| Caractéristique | Mécanisme Principal | Avantage Clé |

|---|---|---|

| Conversion d'Énergie | Courant alternatif à haute fréquence | Transforme rapidement l'énergie électrique en potentiel magnétique. |

| Méthode de Chauffage | Effet Joule (Courants de Foucault) | La chaleur est générée en interne dans le métal pour une efficacité maximale. |

| Qualité de Fusion | Forces de Lorentz | Le brassage électromagnétique actif assure l'homogénéité chimique et thermique. |

| Durabilité | Tube de cuivre refroidi par eau | Prévient la défaillance de la bobine et maintient l'intégrité du système sous haute puissance. |

| Applications Spécialisées | Intégration sous vide | Prévient l'oxydation et la contamination pendant le processus de fusion. |

Optimisez Votre Processus de Fusion avec l'Expertise KINTEK

Maximisez l'efficacité de votre laboratoire et la pureté des matériaux avec les solutions thermiques haute performance de KINTEK. Forts d'une R&D experte et d'une fabrication de classe mondiale, nous fournissons une gamme complète de systèmes Muffle, Tube, Rotatifs, Sous Vide et CVD, ainsi qu'une technologie avancée de chauffage par induction adaptée à vos objectifs spécifiques de recherche ou de production. Que vous ayez besoin de cycles de fusion rapides ou d'une homogénéisation précise des alliages, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en matière de haute température.

Prêt à améliorer votre traitement des matériaux ? Contactez nos spécialistes dès aujourd'hui pour découvrir comment KINTEK peut concevoir la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage et de brasage pour traitement thermique sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il important dans les fours VIM ? Obtenez des alliages de haute pureté avec un contrôle précis

- Quel est le produit d'un four à induction ? Obtenez un métal fondu de haute pureté et uniforme

- Quels sont les principaux avantages des fours à induction à canal ? Améliorez l'efficacité et la qualité

- Quelle est la fonction principale d'un four à induction sous vide dans la fusion de l'acier au silicium ? Atteindre une pureté inégalée

- Quels sont les principaux avantages de l'utilisation d'un four de fusion de l'or à induction par rapport aux méthodes traditionnelles ? Atteignez la pureté, la vitesse et l'efficacité

- Quelles avancées futures sont attendues dans la technologie IGBT pour la fusion par induction ? Densité de puissance plus élevée et contrôle intelligent

- Quelle est la fonction d'un four à induction sous vide dans la recherche ? Synthèse et pureté de l'acier allié au cuivre

- Quels matériaux sont généralement traités par fusion sous vide par induction ? Obtenez des métaux de haute pureté pour des applications extrêmes