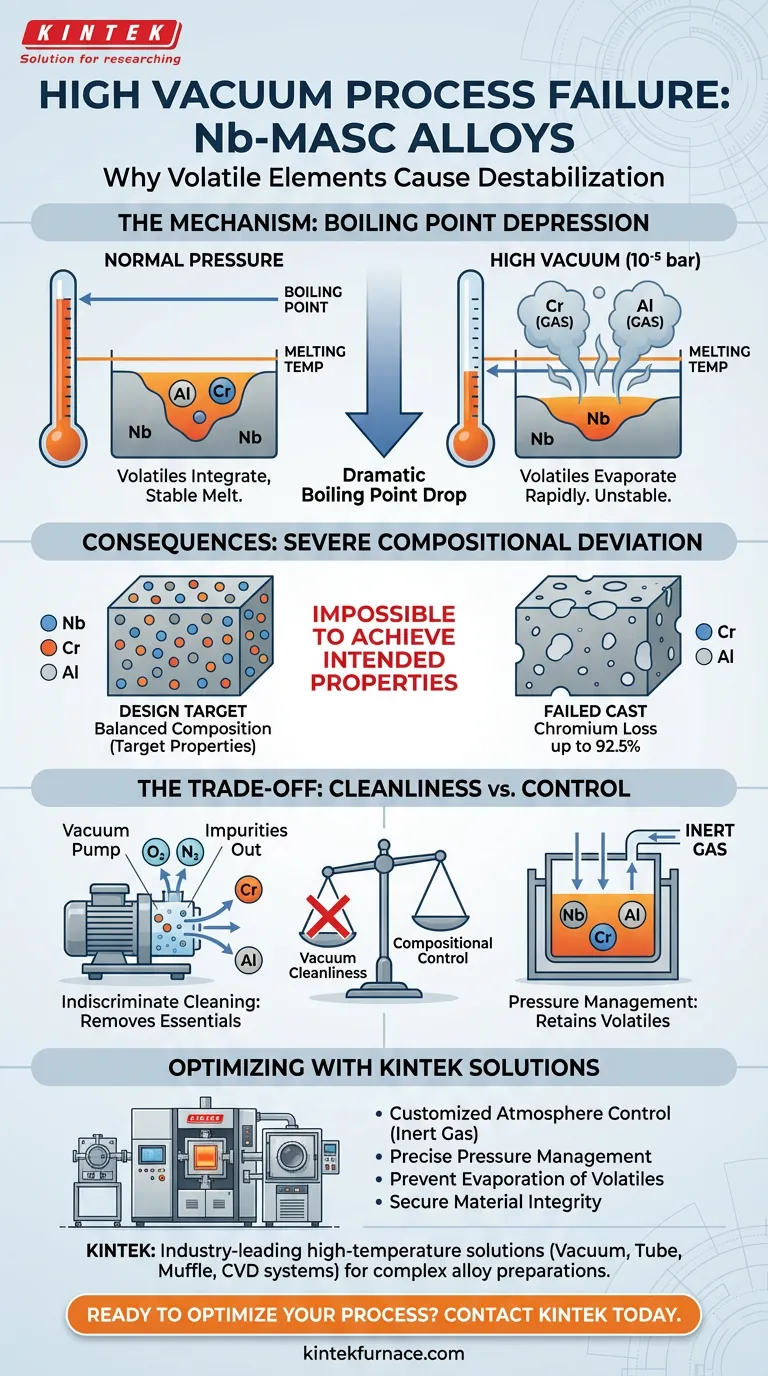

Les environnements de vide poussé déstabilisent fondamentalement le processus de fusion des alliages Nb-MASC en abaissant considérablement les points d'ébullition des éléments volatils comme l'aluminium (Al) et le chrome (Cr). Parce que ces points d'ébullition abaissés tombent souvent en dessous de la température requise pour faire fondre l'alliage dans son ensemble, ces éléments critiques s'évaporent rapidement au lieu de s'intégrer dans le bain en fusion.

Point essentiel à retenir Le traitement des alliages contenant des composants volatils dans un vide poussé provoque une évaporation massive due à la dépression du point d'ébullition. Cela entraîne une déviation chimique sévère par rapport à la cible de conception — telle qu'une perte de chrome allant jusqu'à 92,5 % — rendant impossible l'obtention des propriétés matérielles prévues.

Le Mécanisme de l'Évaporation

Dépression du Point d'Ébullition

Dans un environnement de vide poussé, tel que 10^-5 bar, les propriétés thermodynamiques des matériaux changent de manière significative. Plus précisément, la température requise pour qu'une substance passe de l'état liquide à gazeux (point d'ébullition) diminue à mesure que la pression ambiante baisse.

Le Conflit de Température de Fusion

Pour les alliages Nb-MASC, la température de traitement doit être suffisamment élevée pour faire fondre la matrice réfractaire (Niobium). Cependant, sous vide poussé, cette température de traitement nécessaire dépasse les points d'ébullition abaissés des additifs volatils comme l'aluminium et le chrome.

Au lieu de fondre et de se mélanger, ces éléments se vaporisent immédiatement.

Conséquences pour l'Intégrité de l'Alliage

Déviation Compositionnelle Sévère

Le résultat immédiat de ce phénomène est un changement radical de la composition chimique. L'alliage perd ses composants volatils dans l'atmosphère de la chambre à vide au lieu de les retenir dans la coulée.

Quantification de la Perte

L'ampleur de cette perte est souvent catastrophique pour la conception du matériau. La recherche indique que la perte de chrome peut atteindre 92,5 % dans ces conditions.

Ce degré d'appauvrissement signifie que le produit coulé final ressemble peu à la conception stœchiométrique prévue.

Comprendre les Compromis

Propreté du Vide vs. Contrôle Compositionnel

La fusion sous vide est généralement appréciée pour sa capacité à éliminer les impuretés et à prévenir l'oxydation. Cependant, lorsque l'on travaille avec des éléments à haute pression de vapeur (volatils), cet avantage devient un inconvénient.

Le Piège de la "Propreté"

Bien qu'un vide poussé puisse éliminer avec succès l'oxygène ou l'azote, il agit de manière indiscriminée, "nettoyant" également l'alliage de ses éléments d'alliage essentiels.

Vous ne pouvez pas privilégier la pureté atmosphérique par rapport à la gestion de la pression de vapeur lorsque des éléments à bas point de fusion sont impliqués.

Optimisation de l'Atmosphère du Four

Pour préparer avec succès les alliages Nb-MASC, vous devez abandonner les protocoles de vide poussé au profit du contrôle de l'atmosphère.

- Si votre objectif principal est la Précision Compositionnelle : Vous devez ajuster l'atmosphère du four (en introduisant probablement un gaz inerte) pour augmenter la pression ambiante, augmentant ainsi les points d'ébullition de l'Al et du Cr au-dessus de la température de fusion de l'alliage.

- Si votre objectif principal est la Stabilité du Processus : Évitez complètement les réglages de vide poussé (par exemple, 10^-5 bar) pendant la phase de fusion pour éviter l'évaporation violente des composants volatils.

La réussite dans l'alliage d'éléments volatils nécessite d'adapter la pression de votre four aux limites de pression de vapeur de vos ingrédients les plus sensibles.

Tableau Récapitulatif :

| Élément Impliqué | Rôle dans le Processus | Impact du Vide Poussé (10^-5 bar) | Conséquence de la Défaillance |

|---|---|---|---|

| Niobium (Nb) | Matrice Réfractaire | Nécessite une température de fusion élevée | La chaleur élevée déclenche l'évaporation des volatils |

| Chrome (Cr) | Additif Volatil | Le point d'ébullition tombe en dessous du point de fusion | Perte jusqu'à 92,5 % du contenu total |

| Aluminium (Al) | Additif Volatil | Vaporisation rapide pendant la phase de fusion | Déviation compositionnelle sévère |

| Gaz Inerte | Contrôle de la Pression | Non présent en vide poussé | Essentiel pour prévenir la perte de pression de vapeur |

Sécurisez l'Intégrité de Vos Matériaux avec KINTEK

Ne laissez pas la perte d'éléments volatils compromettre vos recherches ou votre production. KINTEK fournit des solutions de haute température leaders de l'industrie — y compris des systèmes sous vide, à tube, à étuve et CVD — spécifiquement conçus pour gérer la préparation d'alliages complexes.

Soutenus par une R&D experte et une fabrication de précision, nos fours sont entièrement personnalisables pour fournir le contrôle d'atmosphère exact nécessaire pour prévenir l'évaporation dans des matériaux sensibles comme le Nb-MASC.

Prêt à optimiser votre processus d'alliage ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques de laboratoire avec notre équipe technique.

Guide Visuel

Références

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels sont les composants et le principe de fonctionnement d'un four à induction sans noyau ? Découvrez des solutions efficaces de fusion de métaux

- Que faut-il prendre en compte lors du choix d'un four de fusion à induction ? Facteurs clés pour une performance optimale

- Quel rôle jouent les fours à induction à moyenne fréquence dans le traitement thermique ? Obtenir des propriétés métallurgiques supérieures

- Pourquoi les creusets en graphite et les fours à induction sont-ils équipés de systèmes de gaz protecteur pour les composites Zn-SiC ?

- Comment fonctionne un four de fusion à induction ? Obtenez une fusion de métal rapide, propre et contrôlée

- Comment les fours à induction améliorent-ils la sécurité pendant le processus de fusion ? Obtenez une fusion de métaux plus propre et plus sûre.

- Où est placé le matériau cible dans un appareil de chauffage par induction et que lui arrive-t-il ? Découvrez la science du chauffage sans contact

- Quel est le rôle d'un four de fusion à induction sous vide poussé dans les alliages (CoCrNi)94Al3Ti3 ? Protéger la pureté et la composition