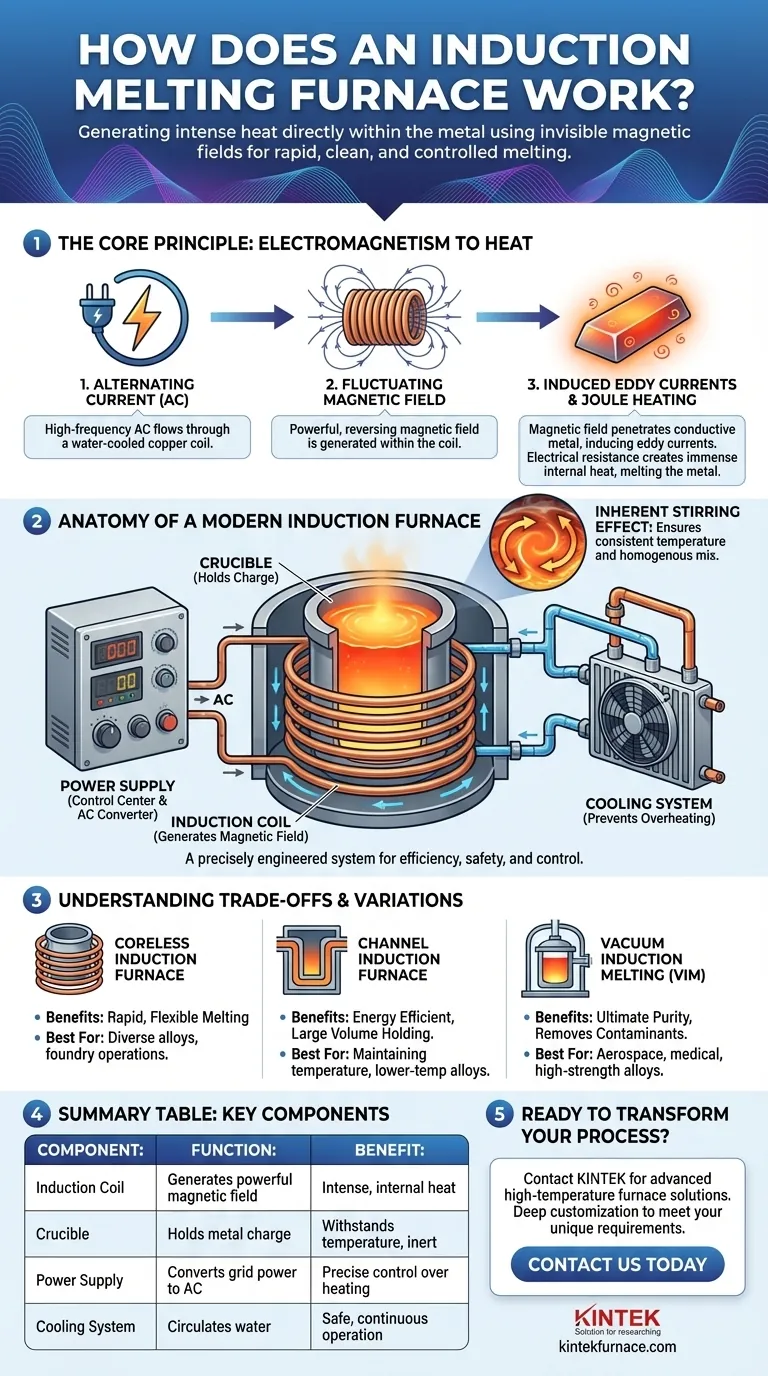

À la base, un four à induction fait fondre le métal en utilisant un champ magnétique puissant et invisible. Il fonctionne sans flamme ni élément chauffant externe, utilisant plutôt les principes de l'électromagnétisme pour générer une chaleur intense directement à l'intérieur du matériau lui-même. Cette méthode permet une fusion rapide, propre et hautement contrôlée, ce qui en fait une pierre angulaire de la métallurgie moderne.

Le génie fondamental de la fusion par induction est qu'elle n'applique pas de chaleur au métal. Au lieu de cela, elle utilise un champ magnétique fluctuant pour inciter le métal conducteur à générer sa propre chaleur interne, ce qui se traduit par un processus de fusion exceptionnellement efficace et pur.

La physique du chauffage par induction

Pour comprendre comment fonctionne un four à induction, vous devez d'abord saisir les principes fondamentaux de l'induction électromagnétique et du chauffage par résistance. Le processus est une conversion transparente de l'énergie électrique en un champ magnétique, puis de nouveau en énergie thermique.

Génération du champ magnétique

Le processus commence par l'envoi d'un courant alternatif (CA) puissant à travers une grande bobine de cuivre refroidie à l'eau qui entoure le creuset du four. Ce flux de courant génère un champ magnétique fort et rapidement inversé dans l'espace à l'intérieur de la bobine.

Induction des courants de Foucault

Lorsqu'un matériau conducteur, comme une charge d'acier ou d'aluminium, est placé à l'intérieur de ce champ magnétique, le champ pénètre le métal. Selon la loi de Faraday sur l'induction, le champ magnétique en constante évolution induit de petits courants électriques circulaires à l'intérieur du métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Le rôle de la résistance électrique

Chaque matériau conducteur présente une certaine résistance naturelle au passage de l'électricité. Lorsque ces courants de Foucault tourbillonnent à travers le métal, ils rencontrent cette résistance, ce qui génère un frottement immense au niveau atomique. Ce frottement crée une chaleur intense, un phénomène connu sous le nom de chauffage Joule, qui élève rapidement la température du métal au-delà de son point de fusion.

L'effet d'agitation inhérent

Un avantage unique de ce processus est l'action d'agitation naturelle qu'il crée. Les mêmes forces magnétiques qui induisent les courants de Foucault exercent également une force sur le métal en fusion, le faisant circuler continuellement. Cela garantit une température constante et un mélange homogène d'alliages sans aucune agitation mécanique.

Anatomie d'un four à induction moderne

Un four moderne est un système conçu avec précision où chaque composant joue un rôle essentiel dans l'efficacité et la sécurité du processus de fusion.

Le creuset : Contenir la charge

Le creuset est le récipient non conducteur qui contient le métal à faire fondre. Il est généralement fabriqué à partir de matériaux céramiques ou graphites résistants aux hautes températures, choisis pour supporter des contraintes thermiques extrêmes tout en restant non réactifs avec le métal en fusion.

La bobine d'induction : Le moteur du four

C'est le cœur du système. La bobine de cuivre creuse est méticuleusement façonnée pour entourer le creuset. Elle transporte le courant haute fréquence et doit être activement refroidie par un flux continu d'eau pour éviter de fondre.

L'alimentation électrique : Le centre de contrôle

L'alimentation électrique est le cerveau de l'opération. Elle convertit le courant alternatif (CA) de fréquence standard du réseau en CA haute fréquence requis pour une induction efficace. En ajustant la puissance de sortie, les opérateurs peuvent contrôler précisément le taux de chauffage et la température finale de la fusion.

Le système de refroidissement : Prévenir la surchauffe

Un système de refroidissement par eau en circuit fermé est essentiel pour protéger les coûteuses bobines de cuivre et les composants de l'alimentation électrique. Ce système dissipe l'immense chaleur perdue générée pendant le fonctionnement, garantissant que le four peut fonctionner en toute sécurité et de manière fiable.

Comprendre les compromis et les variations

Bien que le principe de base soit cohérent, différentes conceptions et configurations de fours existent pour répondre à des objectifs métallurgiques spécifiques. Comprendre ces différences est essentiel pour apprécier la polyvalence de la technologie.

Fours sans noyau vs. à canal

La conception la plus courante est le four à induction sans noyau, où le creuset est placé directement à l'intérieur de la bobine. Il est très polyvalent et excellent pour la fusion primaire d'une large gamme de métaux.

Un four à induction à canal, en revanche, fonctionne davantage comme un transformateur où une boucle de métal en fusion elle-même forme la bobine secondaire. Ceux-ci sont extrêmement efficaces pour maintenir de grands volumes de métal à température ou pour faire fondre des alliages à basse température, mais moins flexibles que les conceptions sans noyau.

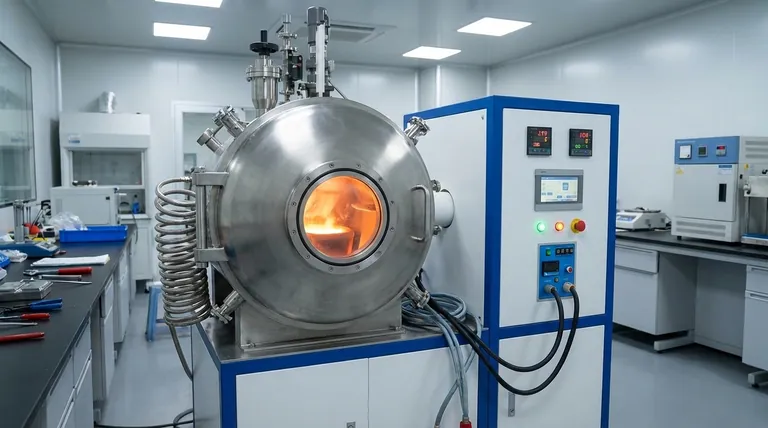

La quête de la pureté : Fusion par induction sous vide

Pour les applications exigeant la plus haute qualité de matériau, comme l'aérospatiale ou les implants médicaux, un four de fusion par induction sous vide (VIM) est utilisé. En effectuant l'ensemble du processus à l'intérieur d'une chambre à vide, il élimine tout oxygène et autres contaminants atmosphériques, empêchant l'oxydation et produisant des alliages exceptionnellement propres et solides.

Complexité opérationnelle

Le principal inconvénient de la technologie d'induction est sa complexité. L'électronique de puissance élevée, les panneaux de commande sophistiqués et les systèmes de refroidissement par eau critiques nécessitent des connaissances spécialisées pour l'exploitation et la maintenance. Ils représentent un investissement initial plus élevé par rapport aux fours à combustible plus simples.

Comment appliquer cela à votre objectif

Votre choix de technologie d'induction dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est la fusion rapide et flexible de divers alliages : Un four à induction sans noyau standard offre le meilleur équilibre entre vitesse, efficacité et polyvalence pour la plupart des opérations de fonderie.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux : Un four de fusion par induction sous vide (VIM) est non négociable pour produire les alliages propres et à haute résistance requis pour les applications critiques.

- Si votre objectif principal est de maintenir de grands volumes de métal à une température constante : Un four à induction à canal offre une efficacité énergétique inégalée pour maintenir de grandes fusions sur des périodes prolongées.

En maîtrisant le flux d'énergie de l'électricité au magnétisme en passant par la chaleur, le four à induction vous donne un contrôle précis sur les propriétés fondamentales de votre matériau final.

Tableau récapitulatif :

| Composant clé | Fonction | Avantage |

|---|---|---|

| Bobine d'induction | Génère un champ magnétique puissant et alternatif | Crée une chaleur interne intense dans la charge métallique |

| Creuset | Contient la charge métallique (par exemple, acier, aluminium) | Résiste aux températures extrêmes ; chimiquement inerte |

| Alimentation électrique | Convertit l'alimentation secteur en CA haute fréquence | Permet un contrôle précis du taux de chauffage et de la température |

| Système de refroidissement | Fait circuler l'eau pour refroidir la bobine et l'électronique | Assure un fonctionnement sûr, fiable et continu |

| Type de four | Sans noyau (polyvalent) vs. à canal (maintien efficace) vs. sous vide (pureté ultime) | Correspond aux objectifs métallurgiques spécifiques et aux besoins de production |

Prêt à transformer votre processus de fusion des métaux ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires et fonderies des solutions avancées de fours à haute température. Que votre objectif soit la fusion primaire rapide, le maintien efficace du métal ou l'obtention de la pureté ultime des matériaux avec la technologie du vide, notre expertise est votre avantage.

Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fusion par induction peuvent améliorer votre efficacité, votre pureté et votre contrôle. Atteignons ensemble vos objectifs métallurgiques.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal