Lors de la sélection d'un four de fusion à induction, vous devez évaluer vos exigences de production spécifiques par rapport aux spécifications techniques du four et aux coûts opérationnels à long terme. Les facteurs les plus critiques sont la capacité et la vitesse de fusion dont vous avez besoin, le type de métal que vous allez fondre, l'efficacité énergétique du système et les caractéristiques de sécurité intégrées.

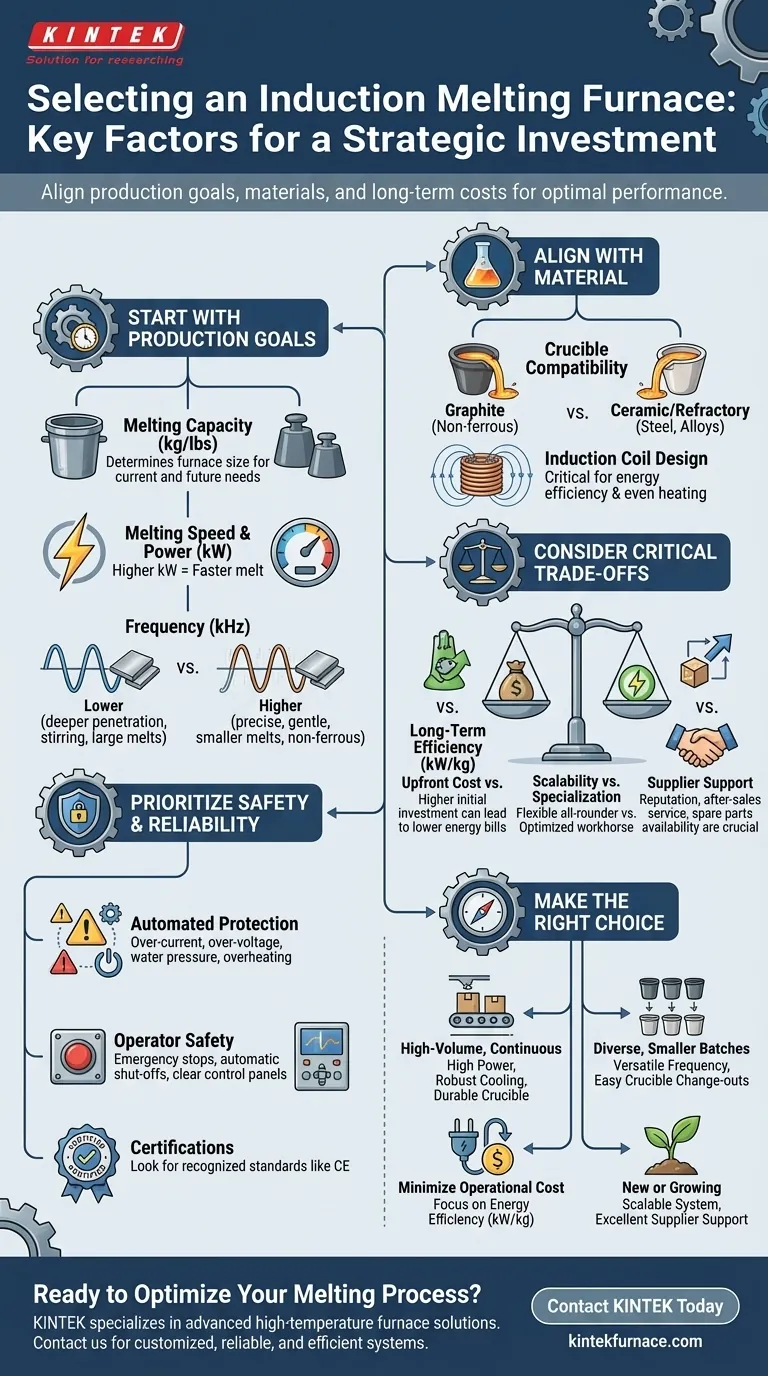

Choisir un four à induction n'est pas seulement un achat technique ; c'est un investissement stratégique dans votre cœur opérationnel. L'objectif est d'aligner la puissance, la fréquence et la compatibilité des matériaux du four avec vos objectifs de production spécifiques, en veillant à ce qu'il serve d'actif fiable et rentable pour les années à venir.

Commencez par votre objectif de production : Capacité et vitesse

La décision la plus fondamentale concerne la quantité de métal que vous devez fondre et la vitesse à laquelle vous devez le fondre. Cela détermine directement la puissance et la fréquence requises du système.

Définir votre capacité de fusion

Votre capacité de fusion requise (mesurée en kg ou en livres) détermine la taille physique du four et de son creuset. Cela devrait être basé sur vos tailles de lot typiques et vos objectifs de production quotidiens ou horaires.

Il est crucial de prendre en compte non seulement vos besoins actuels, mais aussi votre potentiel de croissance future.

Adapter la puissance (kW) à la vitesse de fusion

La puissance nominale (kW) est le principal facteur de la vitesse de fusion. Une puissance en kilowatts plus élevée fournit plus d'énergie à la charge métallique, ce qui accélère la fusion.

Une règle simple est que plus de puissance équivaut à un temps de fusion plus rapide pour une quantité donnée de matériau. C'est un facteur clé pour calculer votre débit (kg/heure).

Comprendre le rôle de la fréquence (kHz)

La fréquence de fonctionnement affecte l'action d'agitation et l'efficacité de chauffage pour différents métaux et tailles de fusion.

Les basses fréquences pénètrent plus profondément et créent une agitation plus vigoureuse, idéale pour les grandes fusions et les métaux comme le fer. Les hautes fréquences sont meilleures pour les petites fusions et les métaux non ferreux, offrant un chauffage plus précis et plus doux. Les systèmes modernes sont souvent dotés d'une fréquence variable pour une plus grande flexibilité.

Aligner le four avec votre matériau

Les matériaux que vous avez l'intention de fondre dictent les composants centraux qui entrent en contact direct avec le métal en fusion. Des incompatibilités ici peuvent entraîner une contamination et une défaillance de l'équipement.

Le creuset : votre premier point de contact

Le creuset contient la charge métallique et doit être chimiquement compatible avec le matériau à hautes températures.

Les creusets en graphite sont couramment utilisés pour les métaux non ferreux comme l'aluminium et le cuivre. Les creusets en céramique ou réfractaires sont nécessaires pour la fusion de l'acier et d'autres alliages à haute température afin d'éviter la contamination par le carbone.

Les bobines d'induction : le moteur du système

Les bobines d'induction en cuivre refroidies par eau génèrent le champ magnétique qui chauffe le métal. La conception de ces bobines est essentielle pour l'efficacité énergétique et pour assurer un motif de chauffage uniforme sur toute la charge.

Une conception de bobine appropriée minimise la résistance électrique et la perte de chaleur, ce qui a un impact direct sur vos coûts d'exploitation.

Comprendre les compromis critiques

Le choix d'un four implique d'équilibrer des priorités concurrentes. Comprendre ces compromis est essentiel pour faire un bon investissement.

Coût initial vs. efficacité à long terme

Un four moins cher peut sembler attrayant, mais il s'accompagne souvent d'une efficacité énergétique (kW/kg) plus faible. Il en résulte des factures d'électricité plus élevées pendant toute la durée de vie de l'équipement.

Investir dans un four doté d'une meilleure isolation, d'une conception de bobine optimisée et d'une alimentation électrique moderne peut générer des économies importantes à long terme qui compensent le prix initial plus élevé.

Évolutivité vs. performance spécialisée

Un four conçu pour un usage unique peut être très efficace pour cette tâche, mais manquer de flexibilité. Un système plus évolutif ou polyvalent pourrait gérer différents métaux et tailles de lots, mais pourrait ne pas être parfaitement optimisé pour un seul d'entre eux.

Déterminez si votre opération bénéficie davantage d'un cheval de bataille spécialisé ou d'un tout-terrain flexible.

Les coûts cachés d'un mauvais support fournisseur

La réputation du fournisseur n'est pas une mesure subjective ; c'est un facteur de risque critique. Un fournisseur ayant un mauvais historique en matière de service après-vente peut vous laisser avec des temps d'arrêt prolongés.

Assurez-vous que votre fournisseur choisi a des avis positifs, fournit une documentation claire et offre un support technique et des pièces de rechange accessibles.

Prioriser la sécurité et la fiabilité

Un four à induction est un équipement industriel puissant. Des systèmes de sécurité et de protection non négociables sont essentiels pour protéger les opérateurs et l'investissement lui-même.

Systèmes de protection automatisés essentiels

Les fours modernes doivent inclure une suite de fonctions de protection automatisées. Celles-ci incluent la surveillance des surintensités, des surtensions, des défaillances de pression d'eau et de la surchauffe.

Ces systèmes arrêtent automatiquement le four avant qu'une défaillance catastrophique ne puisse se produire, assurant la fiabilité et prévenant des dommages coûteux.

Fonctions de sécurité de l'opérateur

Les principales fonctions de sécurité de l'opérateur incluent des boutons d'arrêt d'urgence clairement marqués et des systèmes d'arrêt automatique qui s'enclenchent si les paramètres de sécurité sont dépassés.

Un panneau de commande bien conçu fournit un retour d'information clair et simplifie le fonctionnement, réduisant les risques d'erreur humaine.

La valeur des certifications

Recherchez les fours conformes aux normes et certifications industrielles reconnues, telles que CE (pour l'Europe) ou d'autres pertinentes pour votre région. Ces certifications indiquent que l'équipement a été testé pour répondre aux directives de sécurité et d'exploitation établies.

Faire le bon choix pour votre opération

Utilisez votre principal moteur opérationnel pour guider votre décision finale.

- Si votre objectif principal est une production continue à grand volume : Privilégiez un système de grande puissance (kW) avec un système de refroidissement par eau robuste en circuit fermé et un creuset durable conçu pour votre alliage spécifique.

- Si votre objectif principal est de gérer des lots diversifiés et plus petits : Recherchez une alimentation électrique polyvalente avec une plage de fréquences plus large et un corps de four qui permet des changements de creuset rapides et faciles.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Scrutez la cote d'efficacité énergétique (kW/kg) et demandez des données sur la consommation d'énergie pendant un cycle de fusion typique.

- Si vous êtes une opération nouvelle ou en croissance : Mettez l'accent sur un système évolutif qui peut grandir avec vous et choisissez un fournisseur ayant une réputation avérée pour un excellent support technique.

En alignant méthodiquement ces choix techniques avec vos objectifs stratégiques, vous vous assurez que votre four devient un actif productif et fiable, et non un goulot d'étranglement opérationnel.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Objectif de production | Capacité de fusion, vitesse, puissance (kW), fréquence (kHz) |

| Alignement des matériaux | Type de creuset (graphite/céramique), conception de la bobine, compatibilité des métaux |

| Compromis | Coût initial vs efficacité, évolutivité vs spécialisation, support fournisseur |

| Sécurité et fiabilité | Systèmes de protection, fonctions de sécurité de l'opérateur, certifications (par exemple, CE) |

Prêt à optimiser votre processus de fusion ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les systèmes de fusion à induction. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours fiables et efficaces peuvent améliorer votre production et réduire vos coûts !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues