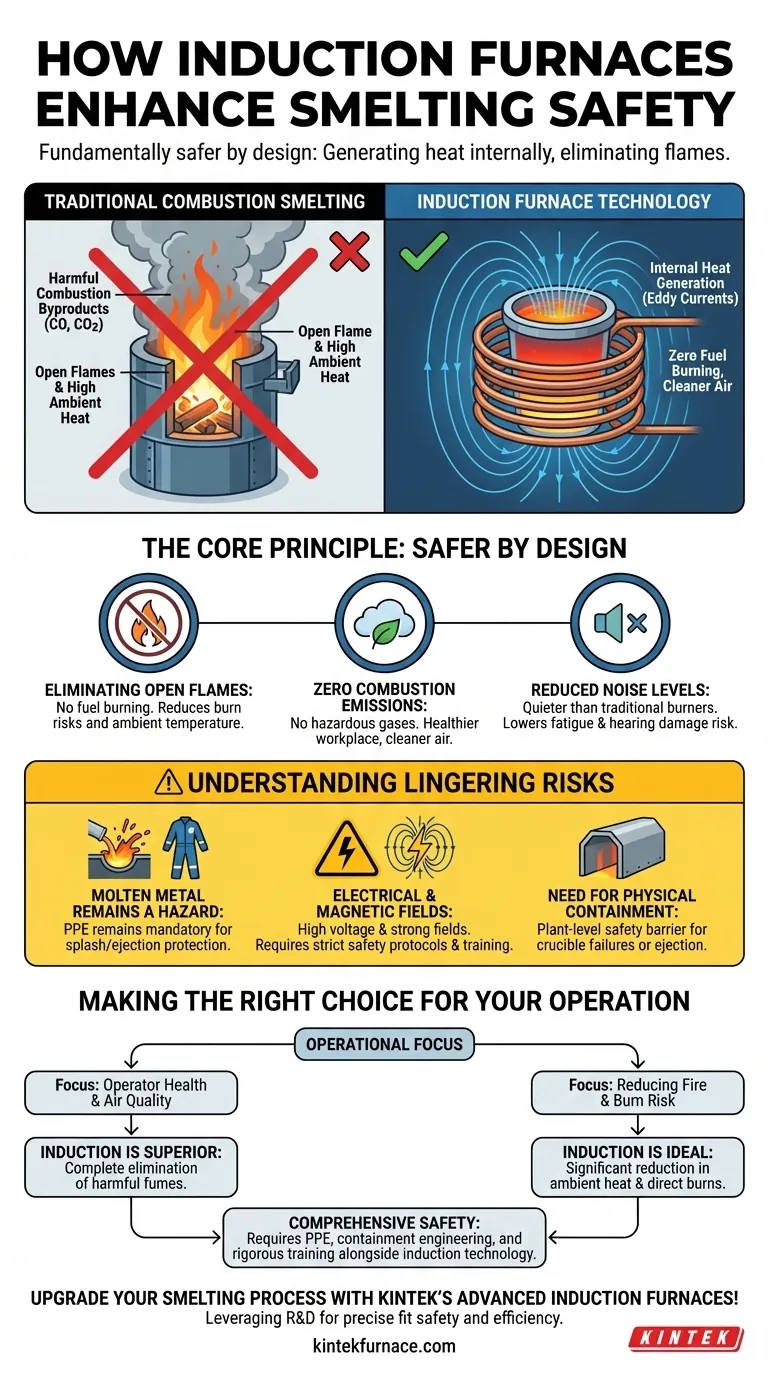

De par leur conception, les fours à induction améliorent fondamentalement la sécurité en modifiant la manière dont la chaleur est générée. Contrairement aux méthodes traditionnelles qui reposent sur la combustion externe, le chauffage par induction utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du métal lui-même. Ce principe fondamental élimine les flammes nues et les sous-produits dangereux de la combustion du carburant, créant un environnement beaucoup plus sûr pour les opérateurs.

L'avantage de sécurité principal des fours à induction découle du confinement. Le processus confine la chaleur intense au métal à l'intérieur du creuset, créant un environnement de travail plus frais, plus propre et plus silencieux en éliminant le besoin de flammes externes et en supprimant les gaz d'échappement nocifs.

Le principe fondamental : la génération de chaleur interne

Les avantages de sécurité de la technologie d'induction ne sont pas des fonctionnalités ajoutées ; ils sont le résultat direct du fonctionnement du four. C'est un changement fondamental par rapport aux risques de la fusion traditionnelle basée sur la combustion.

Élimination des flammes nues

Un four à induction ne brûle pas de carburant. Il utilise un puissant champ magnétique alternatif provenant d'une bobine de cuivre pour induire des courants électriques directement dans la charge métallique conductrice.

Ces courants internes, connus sous le nom de courants de Foucault, génèrent une chaleur intense par résistance électrique, faisant fondre le métal de l'intérieur vers l'extérieur.

Ce processus élimine complètement le danger le plus évident de la fusion traditionnelle : une flamme nue et vive. Cela réduit drastiquement le risque de brûlures accidentelles pour les opérateurs et abaisse la température ambiante de l'espace de travail.

Pas de sous-produits de combustion nocifs

Les fours traditionnels brûlent des combustibles fossiles comme le coke, le pétrole ou le gaz naturel, libérant des quantités importantes de monoxyde de carbone (CO), de dioxyde de carbone et d'autres gaz d'échappement dangereux dans l'environnement de travail.

Les fours à induction ne produisent aucune émission de combustion. En éliminant la combustion de carburant, ils offrent un air plus propre, réduisent le besoin de systèmes de ventilation complexes et créent un lieu de travail plus sain.

Niveaux de bruit réduits

Bien que non silencieux, les fours à induction fonctionnent à des niveaux de bruit nettement inférieurs à ceux du rugissement d'un brûleur à combustible ou d'un four à arc. Cette réduction du bruit industriel aide à prévenir les dommages auditifs à long terme et réduit la fatigue de l'opérateur.

Comprendre les risques persistants

Bien que intrinsèquement plus sûr, un four à induction reste un équipement industriel lourd utilisé pour faire fondre du métal. Comprendre les dangers restants est essentiel pour une stratégie de sécurité complète.

Le métal en fusion reste un danger

Le risque principal de toute fonderie – les éclaboussures et l'éjection de métal en fusion – existe toujours. La méthode de chauffage du métal change, mais le danger de manipuler un liquide à des températures extrêmes ne change pas.

Un équipement de protection individuelle (EPI) approprié, y compris des manteaux aluminisés, des écrans faciaux et des gants, reste absolument obligatoire pour tout le personnel à proximité du four.

Sécurité électrique et des champs magnétiques

Les fours à induction utilisent des niveaux très élevés de puissance électrique et génèrent de forts champs magnétiques.

Les travailleurs doivent être formés à la sécurité électrique haute tension et aux procédures de consignation/déconsignation. Bien que les conceptions modernes de fours contiennent les champs magnétiques, le personnel porteur d'implants médicaux (comme les stimulateurs cardiaques) doit respecter des protocoles de sécurité stricts et des zones d'exclusion.

Le besoin de confinement physique

Pour les opérations industrielles à grande échelle, le four lui-même est souvent logé dans un tunnel ou une enceinte de protection. Ce n'est pas une caractéristique du four mais une mesure de sécurité au niveau de l'usine.

Ce confinement aide à protéger l'ensemble de l'installation et les travailleurs de la chaleur extrême et fournit une barrière cruciale en cas rare de défaillance du creuset ou d'éjection de métal.

Faire le bon choix pour votre exploitation

Choisir un four à induction est une étape majeure vers un processus de fusion plus sûr. La décision doit être alignée sur vos priorités opérationnelles spécifiques.

- Si votre objectif principal est la santé des opérateurs et la qualité de l'air : L'induction est le choix supérieur en raison de l'élimination complète des fumées de combustion nocives.

- Si votre objectif principal est de réduire les risques d'incendie et de brûlures : L'absence de flamme nue de l'induction abaisse considérablement la chaleur ambiante et réduit considérablement le risque de brûlures par contact direct.

- Si vous mettez en œuvre un nouveau système : N'oubliez pas que le four n'est qu'une partie d'un plan de sécurité complet qui doit inclure des politiques robustes en matière d'EPI, une ingénierie de confinement et une formation rigoureuse en sécurité électrique.

En fin de compte, l'adoption de la technologie d'induction est un investissement proactif dans un environnement opérationnel fondamentalement plus sûr et plus propre.

Tableau récapitulatif :

| Caractéristique de sécurité | Avantage |

|---|---|

| Pas de flammes nues | Réduit les risques de brûlures et la chaleur ambiante |

| Zéro émission de combustion | Améliore la qualité de l'air et la santé des opérateurs |

| Niveaux de bruit inférieurs | Diminue les dommages auditifs et la fatigue |

| Génération de chaleur interne | Confine la chaleur au métal, améliorant le confinement |

| Protocoles de sécurité électrique | Atténue les dangers liés à la haute tension et aux champs magnétiques |

Améliorez votre processus de fusion avec les fours à induction avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un ajustement précis à vos besoins uniques en matière de sécurité et d'efficacité. Contactez-nous dès aujourd'hui pour améliorer la sécurité et les performances de votre exploitation !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage