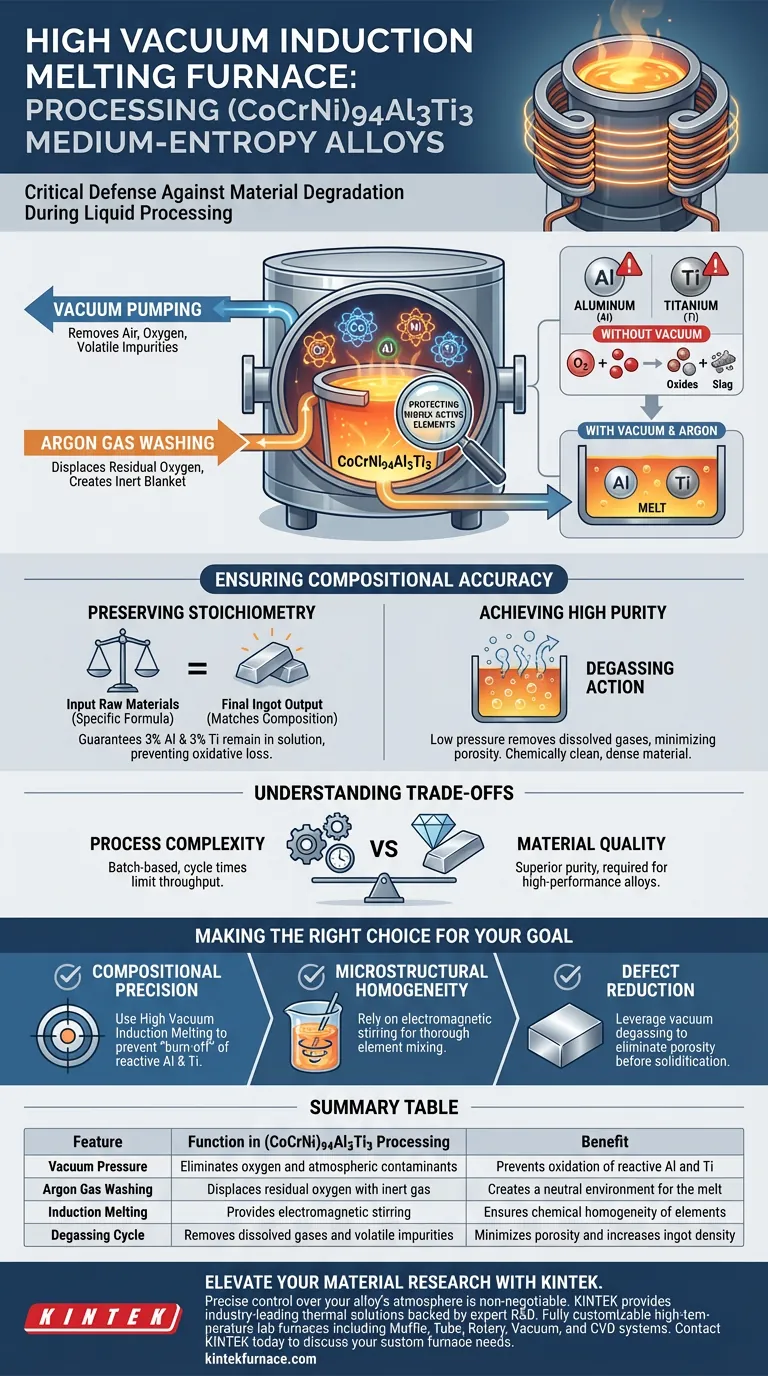

Le four de fusion à induction sous vide poussé est la défense essentielle contre la dégradation du matériau pendant la phase de traitement liquide. Pour l'alliage à entropie moyenne (CoCrNi)94Al3Ti3, cet équipement crée un environnement contrôlé utilisant la pression du vide et le lavage au gaz argon. Sa fonction principale est d'éliminer l'oxygène pour empêcher l'oxydation des éléments hautement réactifs — spécifiquement l'aluminium (Al) et le titane (Ti) — garantissant ainsi que l'alliage conserve sa composition chimique précise et sa pureté structurelle.

Point clé à retenir Le traitement du (CoCrNi)94Al3Ti3 nécessite un contrôle strict de l'atmosphère car ses éléments constitutifs sont très sensibles à l'oxygène aux températures de fusion. Le four à induction sous vide garantit que la composition théorique correspond au résultat réel en empêchant la formation d'oxydes et de scories.

Le besoin critique de contrôle de l'atmosphère

Protection des éléments hautement actifs

L'alliage (CoCrNi)94Al3Ti3 contient un mélange de métaux de transition (Cobalt, Chrome, Nickel) et d'additions réactives (Aluminium, Titane). Aux températures de fusion, l'aluminium et le titane sont extrêmement « actifs », ce qui signifie qu'ils réagiront agressivement avec tout oxygène présent pour former des oxydes.

Sans un environnement sous vide, ces éléments seraient essentiellement brûlés du mélange. Cela laisserait des inclusions (impuretés) dans le métal et altérerait la stœchiométrie cible du produit final.

Le rôle du lavage au gaz argon

La simple pression du vide n'est souvent pas suffisante ; le four utilise le lavage au gaz argon pour assainir davantage l'environnement. Avant le début de la fusion, le système élimine l'air et se remplit d'argon inerte.

Ce processus déplace les molécules d'oxygène résiduelles que le pompage sous vide seul pourrait manquer. Il crée une « couverture » neutre autour du bain de fusion, garantissant que le liquide en fusion n'interagit qu'avec le gaz inerte plutôt qu'avec l'air réactif.

Assurer l'exactitude de la composition

Préservation de la stœchiométrie

Les alliages à entropie moyenne reposent sur des rapports atomiques précis pour obtenir leurs propriétés mécaniques uniques. La formule spécifique (CoCrNi)94Al3Ti3 dicte un équilibre délicat entre la matrice de base et les ajouts d'Al/Ti.

Le four garantit que la quantité de matière première pesée au départ correspond à la composition du lingot final. En empêchant la perte par oxydation, le four garantit que la teneur de 3 % d'aluminium et de 3 % de titane reste en solution plutôt que d'être perdue sous forme de scories.

Obtention d'une grande pureté

Au-delà de la préservation de la recette, l'environnement sous vide élimine activement les impuretés volatiles. La basse pression dans la chambre permet aux gaz dissous dans les métaux bruts ou piégés dans les espaces de poudre de s'échapper.

Cette action de dégazage minimise la porosité dans la coulée finale. Le résultat est un matériau chimiquement propre et dense qui sert de base fiable pour les étapes de traitement ultérieures, telles que le traitement thermique ou la déformation mécanique.

Comprendre les compromis

Complexité du processus vs Qualité du matériau

Bien que la fusion à induction sous vide soit supérieure en termes de pureté, elle introduit une complexité significative par rapport à la fusion à l'air. Le processus est discontinu et nécessite des temps de cycle stricts pour le pompage et le remplissage de gaz, ce qui peut limiter la vitesse de débit.

Les limites du « nettoyage »

Il est important de noter que, bien que le four empêche la *nouvelle* oxydation, il ne peut pas toujours inverser la contamination *existante* dans les matières premières de faible qualité. Si le matériau de départ initial est fortement oxydé, le four sous vide peut ne pas être en mesure de réduire complètement ces oxydes. Des matières premières de haute pureté restent une condition préalable au succès.

Faire le bon choix pour votre objectif

Lors de la sélection d'un processus de fusion pour des alliages complexes comme le (CoCrNi)94Al3Ti3, alignez votre choix d'équipement sur vos objectifs métallurgiques spécifiques.

- Si votre objectif principal est la précision de la composition : Utilisez la fusion à induction sous vide poussé pour empêcher le « brûlage » des éléments réactifs comme l'aluminium et le titane.

- Si votre objectif principal est l'homogénéité microstructurale : fiez-vous au remuage électromagnétique inhérent aux fours à induction pour mélanger soigneusement les cinq éléments différents.

- Si votre objectif principal est la réduction des défauts : exploitez le cycle de dégazage sous vide pour éliminer la porosité et les gaz dissous avant la solidification du métal.

Le four à induction sous vide agit non seulement comme un appareil de chauffage, mais comme une chambre de purification qui protège la chimie spécifique requise pour les alliages avancés à entropie moyenne.

Tableau récapitulatif :

| Caractéristique | Fonction dans le traitement du (CoCrNi)94Al3Ti3 | Avantage |

|---|---|---|

| Pression du vide | Élimine l'oxygène et les contaminants atmosphériques | Prévient l'oxydation de l'Al et du Ti réactifs |

| Lavage au gaz argon | Déplace l'oxygène résiduel avec un gaz inerte | Crée un environnement neutre pour le bain de fusion |

| Fusion à induction | Fournit un remuage électromagnétique | Assure l'homogénéité chimique des éléments |

| Cycle de dégazage | Élimine les gaz dissous et les impuretés volatiles | Minimise la porosité et augmente la densité du lingot |

Élevez votre recherche de matériaux avec KINTEK

Un contrôle précis de l'atmosphère de votre alliage est non négociable pour les matériaux à entropie moyenne haute performance. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes.

Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences de recherche uniques. Arrêtez de perdre des éléments réactifs par oxydation et commencez à obtenir la pureté théorique à chaque fusion.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés et découvrez comment notre expertise peut rationaliser votre synthèse de matériaux.

Guide Visuel

Références

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la fonction d'un four à induction à moyenne fréquence dans le processus de fusion de l'alliage AlV55 ? Améliorer la pureté de l'alliage

- Quels sont les avantages et les utilisations des fours à induction dans les fonderies ? Obtenez une fusion des métaux rapide, propre et précise

- Quels matériaux ne peuvent pas être chauffés par induction ? Le rôle clé de la conductivité électrique

- Quelle est la méthode principale recommandée pour la fusion des métaux précieux ? Four à induction pour une pureté et une efficacité élevées

- Quels avantages les fours à induction offrent-ils pour la fusion de l'aluminium ? Vitesse, pureté et efficacité accrues

- Quels sont les avantages des mécanismes d'agitation dans les fours de fusion à induction ? Obtenez un contrôle métallurgique supérieur

- Quelle est la différence entre VIM et VIM&C ? Choisissez le bon procédé pour votre fabrication métallique

- Quels sont les avantages de la fusion sous vide par induction (VIM) pour les superalliages ? Atteindre la pureté et la performance