Dans le domaine de la métallurgie moderne, les fours à induction à moyenne fréquence jouent un rôle hautement spécialisé et critique. Ils sont utilisés pour exécuter des processus de traitement thermique précis — tels que le recuit, la trempe et le revenu — en générant de la chaleur directement à l'intérieur du métal par induction électromagnétique. Cette méthode permet un contrôle exceptionnel des vitesses de chauffage et de refroidissement, permettant aux ingénieurs d'obtenir des propriétés métallurgiques spécifiques et souhaitées telles que la dureté, la résistance et la ductilité dans les composants finis.

La valeur fondamentale d'un four à induction à moyenne fréquence réside dans sa capacité à fournir un chauffage rapide, localisé et hautement reproductible. Cette précision est ce qui le distingue des fours conventionnels, ce qui en fait le choix supérieur pour les applications haute performance où les propriétés des matériaux ne sont pas négociables.

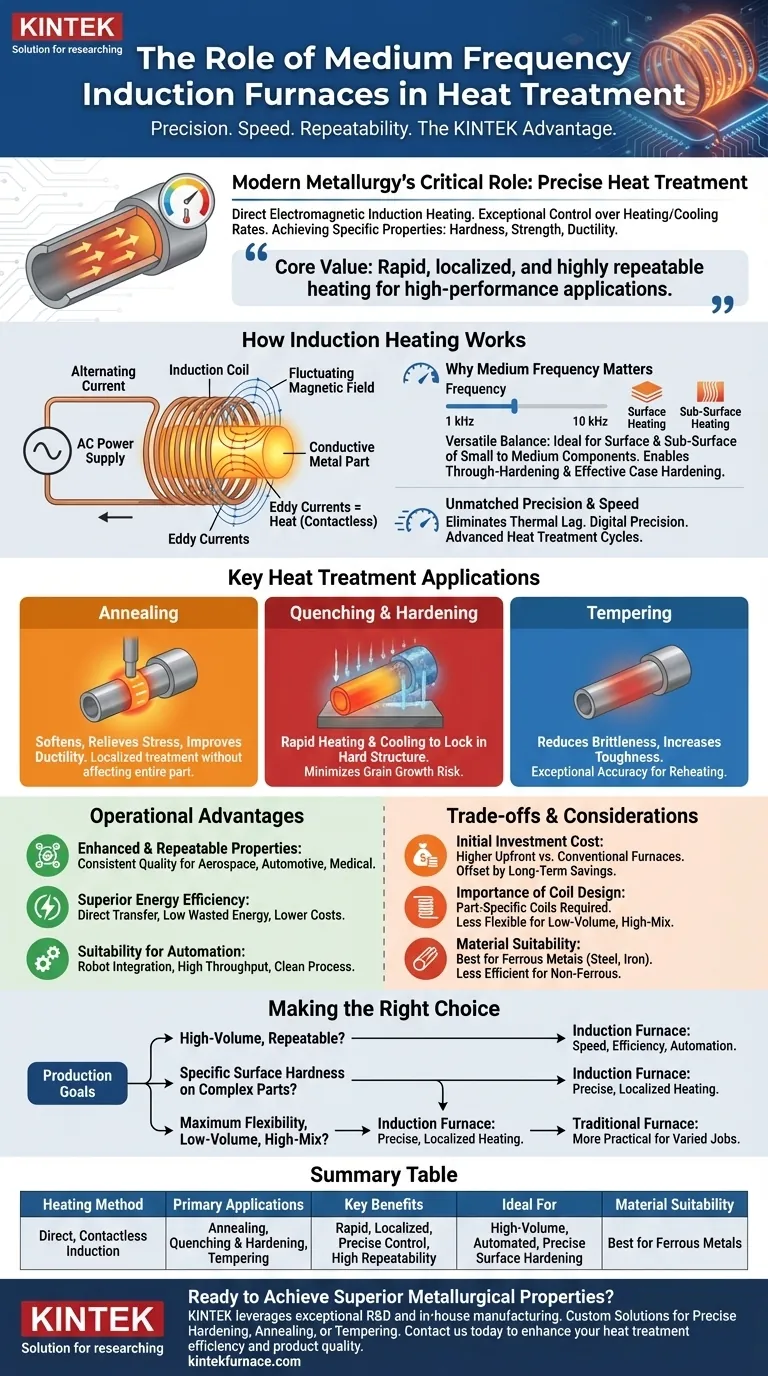

Le principe de base : comment fonctionne le chauffage par induction

Pour comprendre le rôle du four, il faut d'abord comprendre son mécanisme. Contrairement à un four traditionnel qui chauffe l'air autour d'une pièce, un four à induction utilise une méthode fondamentalement différente et plus directe.

Le rôle de l'induction électromagnétique

Un courant alternatif est passé à travers une bobine en cuivre, créant un champ magnétique fluctuant. Lorsqu'une pièce métallique conductrice est placée à l'intérieur de cette bobine, le champ magnétique induit des courants électriques (connus sous le nom de courants de Foucault) directement dans la pièce.

La résistance naturelle du matériau à l'écoulement de ces courants de Foucault génère une chaleur précise et rapide. C'est un processus sans contact où la pièce devient son propre élément chauffant.

Pourquoi la « moyenne fréquence » est importante

La fréquence du courant alternatif est un paramètre critique qui détermine la profondeur de pénétration de la chaleur.

Les moyennes fréquences (typiquement de 1 kHz à 10 kHz) offrent un équilibre polyvalent, ce qui les rend idéales pour chauffer la surface et la sous-surface des composants de petite et moyenne taille. Cela permet à la fois un durcissement complet des petites pièces et un durcissement superficiel efficace des plus grandes.

Précision et vitesse inégalées

Étant donné que le chauffage se produit directement à l'intérieur du métal, le processus est incroyablement rapide et efficace. Les températures peuvent être augmentées et contrôlées avec une précision numérique, éliminant le décalage thermique associé aux fours conventionnels. Cette vitesse et ce contrôle sont essentiels pour les cycles de traitement thermique avancés.

Applications clés du traitement thermique

Les capacités uniques du chauffage par induction le rendent idéal pour plusieurs processus métallurgiques standard où le contrôle est primordial.

Recuit

Le recuit est un processus qui adoucit le métal, soulage les contraintes internes et améliore sa ductilité et sa ténacité. L'induction permet un recuit très localisé, traitant uniquement la zone spécifique d'un composant qui doit être adoucie sans affecter le reste de la pièce.

Trempe et durcissement

Ce processus consiste à chauffer un métal à une température spécifique, puis à le refroidir rapidement (trempe) pour bloquer une structure cristalline plus dure et plus résistante. La capacité de chauffage rapide d'un four à induction minimise le temps que la pièce passe à haute température, réduisant le risque de croissance du grain ou de décarburation superficielle.

Revenu

Après le durcissement, un métal est souvent trop cassant pour une utilisation pratique. Le revenu implique de le réchauffer à une température plus basse et précisément contrôlée pour réduire une partie de cette fragilité et augmenter la ténacité. La précision de température exceptionnelle des systèmes à induction les rend parfaits pour atteindre le point de revenu exact requis.

Comprendre les avantages opérationnels

L'adoption des fours à induction à moyenne fréquence est motivée par des avantages clairs en termes de qualité des matériaux et d'efficacité de la production.

Propriétés améliorées et reproductibles

L'avantage principal est l'obtention de résultats métallurgiques supérieurs. Le contrôle précis du cycle de chauffage garantit que chaque pièce est traitée identiquement, ce qui conduit à une qualité et des performances constantes, ce qui est vital dans les industries aérospatiale, automobile et médicale.

Efficacité énergétique supérieure

Étant donné que l'énergie est transférée directement à la pièce, très peu est gaspillé à chauffer les parois du four ou l'atmosphère environnante. Cela entraîne une consommation d'énergie considérablement plus faible par rapport aux fours à rayonnement ou à convection, réduisant les coûts opérationnels.

Adaptabilité à l'automatisation

La rapidité, la précision et la propreté du chauffage par induction le rendent facile à intégrer dans les lignes de production automatisées. Les pièces peuvent être déplacées dans et hors de la bobine par des robots, assurant un débit élevé et minimisant le travail manuel.

Reconnaître les compromis et les considérations

Bien que puissante, la technologie à induction n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

Coût d'investissement initial

Le coût initial d'un système de chauffage par induction, y compris l'alimentation électrique et les bobines, est généralement plus élevé que celui d'un four conventionnel à combustible ou à résistance. Cependant, cela est souvent compensé par des coûts opérationnels à long terme plus faibles.

L'importance de la conception de la bobine

La bobine d'induction doit être soigneusement conçue et façonnée pour correspondre à la géométrie de la pièce pour un chauffage efficace. Cela signifie qu'une nouvelle bobine peut être nécessaire pour chaque nouvelle conception de pièce, ce qui la rend moins flexible pour les séries de production à faible volume et à forte diversité.

Adéquation des matériaux

Le chauffage par induction fonctionne mieux avec les matériaux électriquement conducteurs, en particulier les métaux ferreux comme l'acier et le fer. Bien qu'il puisse être adapté aux métaux non ferreux comme l'aluminium ou le cuivre, il est généralement moins efficace et peut nécessiter des fréquences et des niveaux de puissance différents.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de chauffage dépend entièrement de vos objectifs spécifiques de production et de matériaux.

- Si votre objectif principal est une production répétable à haut volume : Un four à induction est le choix idéal en raison de sa rapidité, de son efficacité énergétique et de sa facilité d'automatisation.

- Si votre objectif principal est d'obtenir une dureté superficielle spécifique sur des pièces complexes : Le chauffage localisé et précis de l'induction est inégalé pour les processus tels que le durcissement superficiel sans déformer l'ensemble du composant.

- Si votre objectif principal est une flexibilité maximale pour des travaux variés à faible volume : Un four traditionnel à résistance ou à gaz par lots peut être plus pratique et plus rentable, car il ne nécessite pas de bobines spécifiques à la pièce.

En fin de compte, la compréhension de ces principes fondamentaux vous permet d'aligner la bonne technologie avec vos exigences d'ingénierie et vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Aspect | Avantage clé |

|---|---|

| Méthode de chauffage | Chauffage direct sans contact par induction électromagnétique |

| Applications principales | Recuit, Trempe et durcissement, Revenu |

| Bénéfices clés | Chauffage rapide et localisé, Contrôle exceptionnel, Haute répétabilité |

| Idéal pour | Production à haut volume, Lignes automatisées, Durcissement superficiel précis |

| Adéquation des matériaux | Idéal pour les métaux ferreux (acier, fer) ; adaptable pour les métaux non ferreux |

Prêt à obtenir des propriétés métallurgiques supérieures grâce à un chauffage de précision ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées. Notre expertise dans la technologie à induction à moyenne fréquence, combinée à de solides capacités de personnalisation approfondie, nous permet de fournir des systèmes adaptés à vos exigences expérimentales et de production uniques — que vous ayez besoin de processus précis de durcissement, de recuit ou de revenu.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité de traitement thermique et la qualité de vos produits.

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four de fusion à induction sous vide et four de fusion à arc

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Comment l'utilisation du vide dans le pressage à chaud affecte-t-elle le traitement des matériaux ? Obtenez des matériaux plus denses, plus purs et plus solides

- Quelles sont les applications spécifiques des fours de pressage à chaud sous vide ? Débloquez la fabrication de matériaux avancés

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure