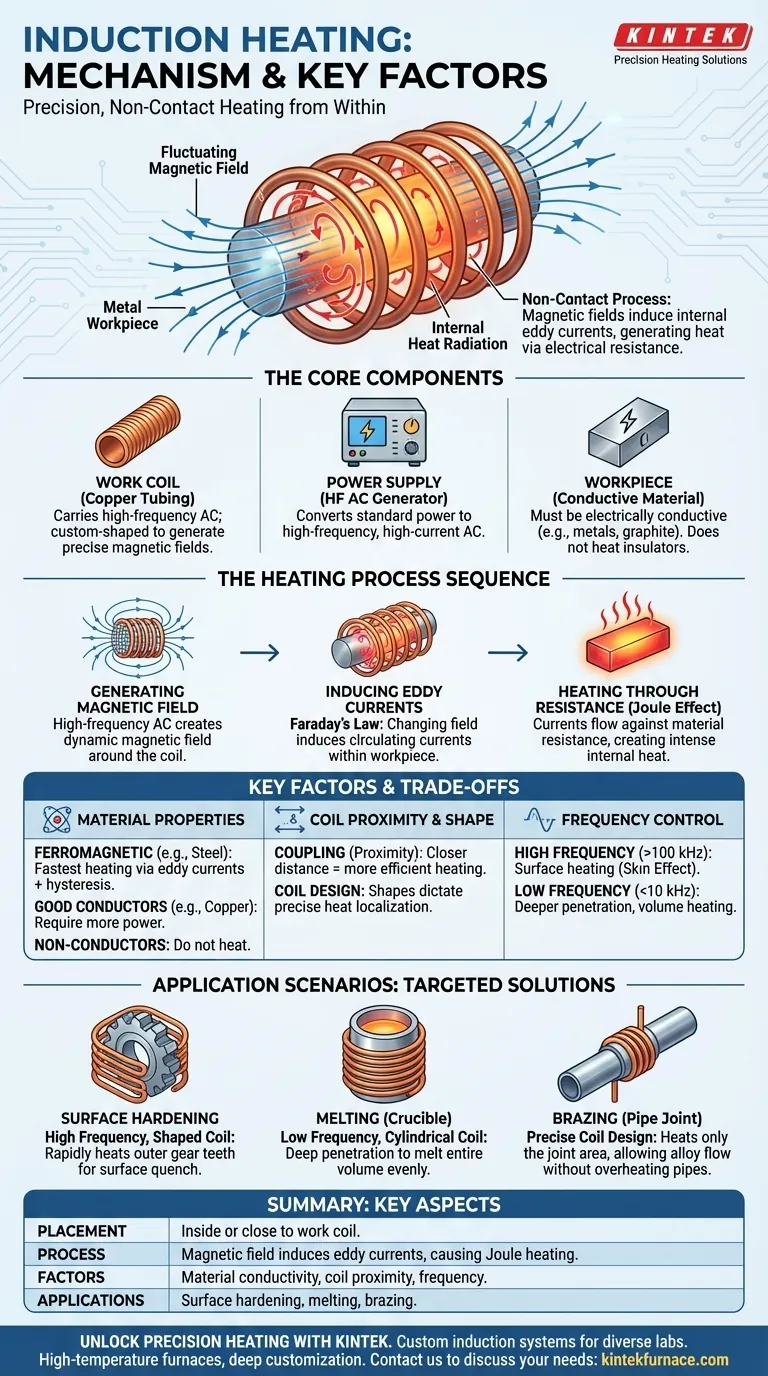

Dans un système de chauffage par induction, le matériau cible, ou « pièce à usiner », est placé directement à l'intérieur ou très près d'une bobine de cuivre. Un courant alternatif à haute fréquence traversant cette bobine génère un puissant champ magnétique, qui induit des courants électriques internes appelés courants de Foucault au sein de la pièce à usiner. Lorsque ces courants circulent contre la propre résistance électrique du matériau, ils génèrent une chaleur intense, ce qui fait que l'objet chauffe rapidement de l'intérieur vers l'extérieur.

Le principe fondamental à comprendre est que l'induction est une méthode de chauffage sans contact. Elle n'utilise pas de flamme externe ou d'élément chauffant ; au lieu de cela, elle utilise des champs magnétiques pour transformer le matériau cible lui-même en source de chaleur.

Les composants principaux d'un système d'induction

Pour comprendre le processus, vous devez d'abord comprendre les acteurs clés impliqués. Un appareil de chauffage par induction est un système, pas seulement une seule pièce.

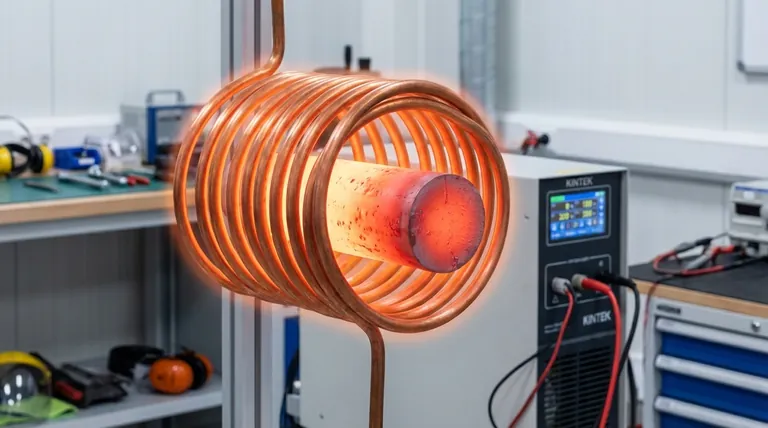

La bobine de travail

Le composant le plus visible est la bobine de travail, qui est généralement un tube creux en cuivre hautement conducteur. Un courant alternatif (CA) à haute fréquence est passé à travers cette bobine. Elle est façonnée sur mesure pour s'adapter autour ou près de la pièce à chauffer.

L'alimentation électrique

La bobine de travail est connectée à une alimentation électrique spécialisée. Son rôle est de convertir l'énergie électrique standard en courant alternatif à haute fréquence et à courant élevé nécessaire pour alimenter la bobine et générer le puissant champ magnétique.

La pièce à usiner (matériau cible)

C'est l'objet que vous avez l'intention de chauffer. Pour que l'induction fonctionne, la pièce à usiner doit être électriquement conductrice. Les matériaux comme les métaux et le graphite sont d'excellents candidats, tandis que les matériaux comme le plastique, le verre ou la céramique ne chaufferont pas directement.

Comment les champs magnétiques créent de la chaleur interne

Le processus de chauffage se déroule selon une séquence précise et quasi instantanée. Il est régi par deux principes fondamentaux de la physique : la loi de Faraday sur l'induction et l'effet Joule.

Étape 1 : Génération du champ magnétique

Lorsque le courant alternatif à haute fréquence provenant de l'alimentation électrique traverse la bobine de travail en cuivre, il génère un champ magnétique dynamique et intense dans l'espace à l'intérieur et autour de la bobine. La direction de ce champ change des milliers ou des millions de fois par seconde, en synchronisation avec le courant.

Étape 2 : Induction des courants de Foucault

Selon la loi de Faraday, un champ magnétique variable induira un courant dans tout conducteur placé à l'intérieur. Lorsque vous placez la pièce métallique à l'intérieur de la bobine, le puissant champ magnétique fluctuant induit des courants électriques circulants à l'intérieur de la pièce elle-même. Ce sont les courants de Foucault.

Étape 3 : Chauffage par résistance (chauffage Joule)

Tous les matériaux ont une certaine résistance électrique. Lorsque ces courants de Foucault induits tourbillonnent à travers la pièce à usiner, ils rencontrent cette résistance. Le frottement généré par les électrons circulant contre la résistance du matériau crée une chaleur intense et localisée. C'est ce qu'on appelle le chauffage Joule, et c'est ce qui fait que la température du matériau augmente si rapidement.

Comprendre les compromis et les facteurs clés

L'efficacité du chauffage par induction n'est pas universelle ; elle dépend fortement du matériau, de la fréquence et de la conception du système.

Les propriétés des matériaux sont primordiales

Le processus fonctionne mieux avec les matériaux ferromagnétiques comme le fer et l'acier, car ils chauffent également par un effet secondaire appelé perte par hystérésis, ce qui les fait chauffer exceptionnellement vite. Les bons conducteurs comme le cuivre et l'aluminium peuvent être chauffés, mais ils nécessitent plus de puissance. Les matériaux non conducteurs ne peuvent pas être chauffés par induction du tout.

La proximité et la forme de la bobine dictent la précision

Le champ magnétique est le plus fort le plus près de la bobine. Plus la pièce à usiner est proche de la bobine (un concept appelé "couplage"), plus le processus de chauffage sera efficace. La forme de la bobine est conçue pour contrôler exactement quelle partie de la pièce à usiner chauffe, permettant une précision incroyable.

La fréquence contrôle la profondeur de chauffage

La fréquence du courant alternatif est une variable critique. Les hautes fréquences (par exemple, >100 kHz) ont tendance à ne chauffer que la surface du matériau, un phénomène connu sous le nom d'« effet de peau ». Les basses fréquences (par exemple, <10 kHz) pénètrent plus profondément, chauffant une plus grande partie du volume total du matériau.

Faire le bon choix pour votre objectif

En contrôlant ces facteurs, le chauffage par induction peut être adapté à un large éventail d'applications industrielles et techniques.

- Si votre objectif principal est le durcissement superficiel d'un engrenage en acier : Utilisez un courant à haute fréquence et une bobine façonnée pour correspondre aux dents de l'engrenage afin de chauffer rapidement puis de tremper uniquement la surface extérieure.

- Si votre objectif principal est de faire fondre un creuset de métal : Utilisez une fréquence plus basse et une bobine cylindrique pour vous assurer que le champ magnétique pénètre profondément et chauffe uniformément tout le volume du matériau.

- Si votre objectif principal est de braser deux tuyaux en cuivre ensemble : Concevez une bobine qui chauffe spécifiquement la zone du joint, permettant à l'alliage de brasage de s'écouler dans l'espace sans surchauffer le reste des tuyaux.

Comprendre ces principes transforme le chauffage par induction d'un processus mystérieux en un outil de fabrication précis et contrôlable.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Placement | À l'intérieur ou à proximité d'une bobine de travail en cuivre |

| Processus | Le champ magnétique induit des courants de Foucault, provoquant un chauffage interne (effet Joule) |

| Facteurs clés | Conductivité du matériau, proximité de la bobine, fréquence (affecte la profondeur) |

| Applications | Durcissement superficiel, fusion, brasage pour les métaux et le graphite |

Débloquez le chauffage de précision avec KINTEK

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Pour des systèmes de chauffage par induction sur mesure qui améliorent l'efficacité et la précision dans votre laboratoire, contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nous pouvons faire avancer vos innovations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection