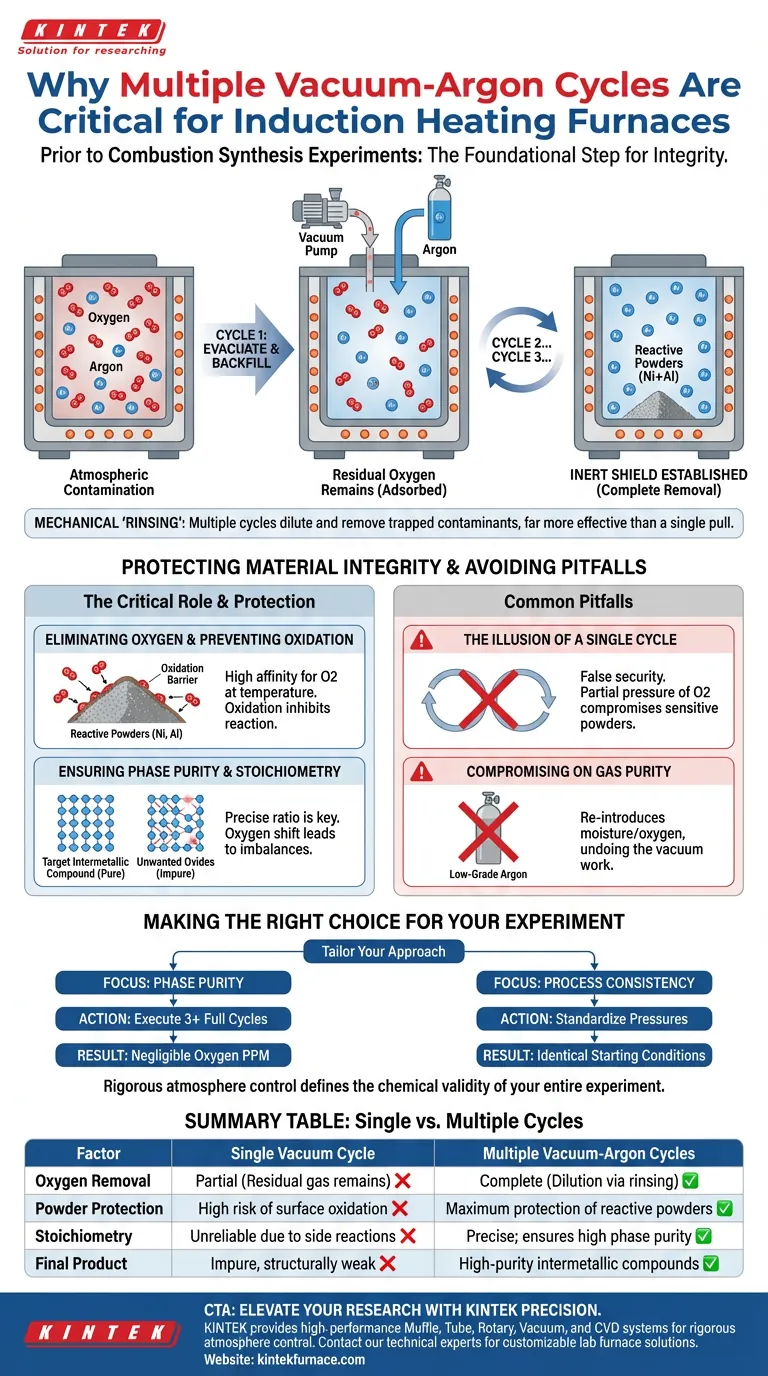

Les multiples cycles vide-argon représentent l'étape fondamentale pour garantir l'intégrité des expériences de synthèse par combustion à l'intérieur d'un four à chauffage par induction. Ce processus répétitif est requis pour purger complètement l'oxygène atmosphérique de la chambre du four et le remplacer par une atmosphère d'argon protectrice et inerte, empêchant ainsi la dégradation des poudres métalliques réactives.

Une seule évacuation est rarement suffisante pour éliminer tous les contaminants ; effectuer plusieurs cycles assure l'élimination complète de l'oxygène, préservant la stœchiométrie chimique correcte et la pureté de phase du composé intermétallique final.

Le rôle essentiel du contrôle de l'atmosphère

Élimination de l'oxygène résiduel

L'objectif principal de ces cycles est l'évacuation totale de l'oxygène. Les pompes à vide poussé sont efficaces, mais une seule aspiration laisse souvent des molécules de gaz résiduelles adsorbées sur les parois de la chambre ou piégées dans le lit de poudre.

En purgeant la chambre de manière répétée avec de l'argon et en la ré-évacuant, vous diluez et éliminez ces contaminants restants. Ce "rinçage" mécanique de l'atmosphère est bien plus efficace qu'une seule étape de vide prolongée.

Établissement d'un bouclier inerte

Une fois l'oxygène éliminé, la dernière étape consiste à remplir la chambre avec de l'argon de haute pureté. Cela crée un environnement non réactif qui enveloppe l'échantillon.

Ce bouclier inerte est nécessaire pour faciliter les hautes températures requises pour le chauffage par induction sans déclencher de réactions indésirables avec l'air ambiant.

Protection de l'intégrité du matériau

Prévention de l'oxydation des poudres

La synthèse par combustion utilise souvent des matières premières hautement réactives, telles que les poudres de nickel et d'aluminium. Ces métaux ont une forte affinité pour l'oxygène, surtout lorsque les températures augmentent.

Sans une atmosphère strictement inerte, ces poudres s'oxyderont rapidement avant que la réaction de synthèse ne puisse se produire. Cette oxydation crée une barrière entre les particules, inhibant le mécanisme de réaction souhaité.

Assurer la pureté de phase et la stœchiométrie

Le succès de l'expérience dépend d'un rapport précis des réactifs, connu sous le nom de stœchiométrie chimique. Si l'oxygène consomme une partie de l'aluminium ou du nickel, le rapport du métal disponible restant est modifié.

Ce déséquilibre conduit à la formation d'oxydes indésirables plutôt qu'au composé intermétallique nickel-aluminium cible. Les cycles multiples garantissent que le produit final conserve une pureté de phase élevée et la composition chimique correcte.

Pièges courants à éviter

L'illusion d'un seul cycle

Une erreur courante est de supposer qu'atteindre un niveau de vide élevé une fois est suffisant. Même à vide poussé, la pression partielle d'oxygène peut rester suffisamment élevée pour compromettre les poudres nanométriques ou micrométriques sensibles.

Sauter l'aspect "cycle" crée un faux sentiment de sécurité, résultant souvent en des échantillons structurellement faibles ou chimiquement impurs.

Compromettre la pureté du gaz

L'efficacité de ce processus dépend entièrement de la qualité de l'argon utilisé lors des étapes de remplissage.

L'utilisation d'argon de qualité inférieure introduit de l'humidité ou des traces d'oxygène dans le système, annulant ainsi le travail de la pompe à vide et contaminant la synthèse.

Faire le bon choix pour votre expérience

Pour maximiser le succès de votre synthèse par combustion nickel-aluminium, adaptez votre approche en fonction de vos exigences spécifiques :

- Si votre objectif principal est la pureté de phase : Exécutez au moins trois cycles complets vide-argon pour minimiser mathématiquement les parties par million d'oxygène à des niveaux négligeables.

- Si votre objectif principal est la cohérence du processus : Standardisez la pression de vide spécifique et la pression de remplissage d'argon pour chaque cycle afin d'assurer des conditions de départ identiques pour chaque essai.

Un contrôle rigoureux de l'atmosphère n'est pas seulement une étape de préparation ; c'est la variable qui définit la validité chimique de l'ensemble de votre expérience.

Tableau récapitulatif :

| Facteur | Cycle de vide unique | Cycles vide-argon multiples |

|---|---|---|

| Élimination de l'oxygène | Partielle (gaz résiduel restant) | Complète (dilution par rinçage mécanique) |

| Protection des poudres | Risque élevé d'oxydation de surface | Protection maximale des poudres réactives |

| Stœchiométrie | Non fiable en raison de réactions secondaires | Précise ; assure une pureté de phase élevée |

| Produit final | Impure, structurellement faible | Composés intermétalliques de haute pureté |

Élevez votre recherche avec la précision KINTEK

Ne laissez pas la contamination atmosphérique compromettre vos résultats. KINTEK fournit des systèmes de mufflé, tubulaires, rotatifs, sous vide et CVD haute performance, spécialement conçus pour un contrôle rigoureux de l'atmosphère. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre aux exigences strictes de la synthèse par combustion et de la science des matériaux.

Prêt à assurer une stœchiométrie et une pureté de phase parfaites ?

Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four idéale pour vos besoins uniques en laboratoire.

Guide Visuel

Références

- Gülizar Sarıyer, H. Erdem Çamurlu. Production and Characterization of Ni0.50 Al0.50 and Ni0.55 Al0.45 Powders by Volume Combustion Synthesis. DOI: 10.17776/csj.1280582

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les limites du chauffage par induction ? Coûts élevés, limites des matériaux et interférences électromagnétiques expliquées

- Quels composants constituent un four de fusion par induction sous vide ? Découvrez les systèmes clés pour la fusion de métaux ultra-purs

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Comment les fours de fusion à induction IGBT se comparent-ils aux systèmes de fusion traditionnels ? Un bond générationnel dans la technologie de fusion

- Comment le système de contrôle d'un four de fusion à induction améliore-t-il le fonctionnement ? Augmentez l'efficacité et la précision de la fusion des métaux

- Quels facteurs doivent être pris en compte lors du choix du matériau de creuset pour un four de coulée sous vide ? Assurer la pureté et la performance

- Pourquoi une précision supérieure du contrôle de la température est-elle importante dans les fours à induction ? Assurer la qualité métallurgique et le contrôle des coûts

- Quels procédés de finition suivent la coulée du métal dans les fours à induction ? Atteindre la précision et l'efficacité dans le travail des métaux