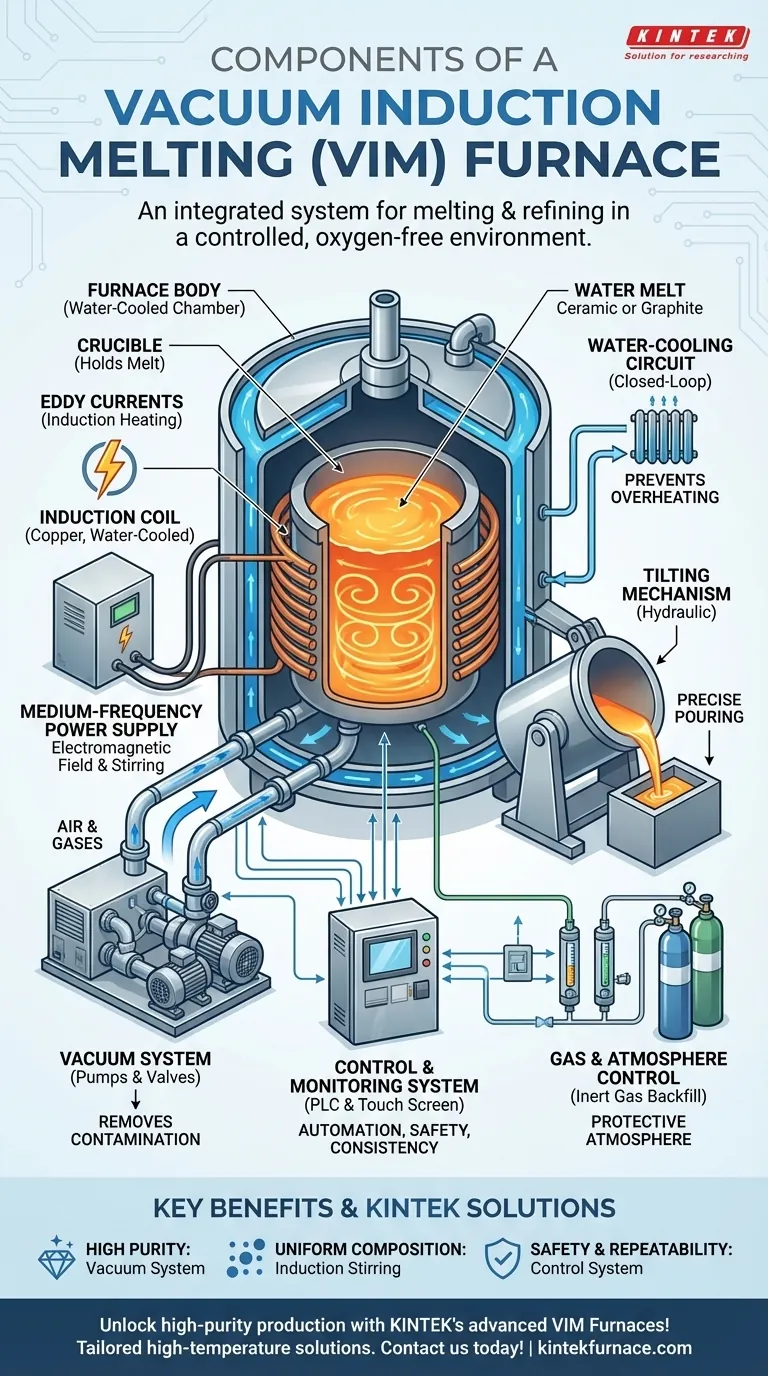

À la base, un four de fusion par induction sous vide (VIM) est un système intégré conçu dans un seul but : faire fondre et affiner les métaux dans un environnement hautement contrôlé et sans oxygène. Ses principaux composants sont le corps du four qui abrite la masse en fusion, un système de vide pour créer l'atmosphère contrôlée, une bobine d'induction et une alimentation électrique pour le chauffage, ainsi qu'un système de contrôle pour gérer l'ensemble du processus.

Un four VIM est mieux compris non pas comme une collection de pièces, mais comme deux systèmes principaux fonctionnant à l'unisson : un système de chauffage par induction pour faire fondre le métal et un système de vide pour le protéger de la contamination, garantissant une pureté et une qualité maximales.

Les systèmes de base : fusion et contrôle de l'environnement

L'efficacité d'un four VIM réside dans sa capacité à gérer précisément à la fois l'énergie thermique et les conditions atmosphériques de la masse en fusion. Ceci est réalisé grâce à plusieurs systèmes interconnectés.

Le corps du four et le creuset

Le corps du four est la chambre principale en acier, souvent à double paroi et refroidie à l'eau, qui contient l'ensemble du processus de fusion. Il est conçu pour résister à la fois aux températures internes extrêmes et à la haute pression du vide.

À l'intérieur du corps se trouve le creuset, un récipient en céramique ou en graphite qui contient directement la charge métallique. Le matériau du creuset est choisi en fonction de sa capacité à résister aux températures élevées et à ne pas réagir avec le métal spécifique en cours de fusion.

Le système de chauffage par induction

C'est le moteur du four. Il se compose de deux parties clés : une alimentation électrique moyenne fréquence et l'inducteur.

L'alimentation électrique convertit l'énergie du réseau standard en un courant électrique à haute intensité et moyenne fréquence. Ce courant est ensuite envoyé à l'inducteur, une bobine de cuivre refroidie à l'eau qui entoure le creuset sans le toucher.

Lorsqu'elle est mise sous tension, l'inducteur génère un puissant champ magnétique alternatif. Ce champ pénètre le métal à l'intérieur du creuset, induisant de puissants « courants de Foucault » électriques qui génèrent une chaleur intense et font fondre la charge. Un avantage clé de ce processus est que le champ magnétique crée également une action d'agitation naturelle, assurant l'homogénéité du métal en fusion.

Le système de vide

Le système de vide est ce qui différencie un four VIM d'un four à induction standard. Il est responsable de l'élimination de l'air — spécifiquement l'oxygène et l'azote — de la chambre du four avant et pendant la fusion.

Ce système est composé d'une série de pompes et de vannes qui fonctionnent pour créer et maintenir un environnement de vide poussé. En éliminant les gaz atmosphériques, il empêche le métal en fusion de s'oxyder et élimine les gaz dissous comme l'hydrogène, ce qui donne des alliages exceptionnellement propres et de haute pureté.

Les systèmes mécaniques

Pour verser le métal en fusion, le four utilise un mécanisme d'inclinaison. Ce système, souvent hydraulique, permet au corps du four entier d'être incliné avec précision, versant le métal affiné dans un moule ou une poche sans rompre le joint d'étanchéité du vide.

Systèmes auxiliaires et considérations opérationnelles

Au-delà des composants de base, plusieurs systèmes de support et de sécurité sont essentiels pour un fonctionnement fiable et sûr. Ces systèmes ne sont pas des extras optionnels ; ils font partie intégrante de la fonction du four.

Le circuit de refroidissement à eau

Le chauffage par induction génère une chaleur immense, non seulement dans le métal mais aussi dans les bobines de cuivre et la chambre du four. Un système de refroidissement à eau en circuit fermé fait circuler continuellement de l'eau à travers la bobine de l'inducteur et les parois du corps du four.

Ce système est essentiel pour empêcher les composants de surchauffer et de tomber en panne, garantissant que le four peut fonctionner de manière fiable pendant de longues périodes.

Contrôle du gaz et de l'atmosphère

Bien que la fonction principale soit de fonctionner sous vide, certains processus nécessitent de réalimenter la chambre avec un gaz spécifique. Un système de contrôle du débit de gaz intégré permet l'introduction précise de gaz inertes comme l'argon.

Ceci fournit une atmosphère protectrice alternative pour certains alliages ou peut être utilisé pour contrôler la pression lors de certaines étapes du processus de fusion.

Le système de contrôle et de surveillance

L'ensemble de l'opération est géré par un système de contrôle électrique, généralement exécuté par un Contrôleur Logique Programmable (PLC) et utilisé via une interface à écran tactile.

Ce système permet aux opérateurs de réguler précisément les niveaux de puissance, de surveiller la température et la pression avec des capteurs, et d'automatiser le cycle de fusion. C'est le cerveau du four, assurant la répétabilité du processus et une qualité constante. Il gère également les interverrouillages de sécurité critiques, tels que la protection contre la surpression et les courts-circuits.

Comment chaque composant contribue au produit final

Comprendre les composants est essentiel pour exploiter le four afin d'atteindre des objectifs métallurgiques spécifiques.

- Si votre objectif principal est d'atteindre une pureté élevée et une faible teneur en gaz : Le système de vide est votre composant le plus critique, car il est directement responsable de l'élimination des contaminants.

- Si votre objectif principal est d'assurer une composition et une homogénéité précises : Le système de chauffage par induction est clé, car son action d'agitation électromagnétique garantit un mélange uniforme des éléments d'alliage.

- Si votre objectif principal est de maximiser la sécurité et la répétabilité : Le système de contrôle et de surveillance est primordial, car il automatise le processus et applique les limites de sécurité.

En fin de compte, la puissance d'un four VIM réside dans l'intégration précise de ces composants pour créer un outil métallurgique supérieur.

Tableau récapitulatif :

| Composant | Fonction | Caractéristiques clés |

|---|---|---|

| Corps du four et creuset | Abriter et contenir la masse métallique en fusion | Double paroi, refroidi à l'eau ; creuset en céramique/graphite |

| Système de chauffage par induction | Faire fondre le métal par induction électromagnétique | Alimentation moyenne fréquence ; bobine d'inducteur avec agitation |

| Système de vide | Créer un environnement sans oxygène | Pompes et vannes pour le vide poussé ; élimine les contaminants |

| Mécanisme d'inclinaison | Verser le métal en fusion | Système hydraulique ; maintient le joint d'étanchéité du vide |

| Circuit de refroidissement à eau | Prévenir la surchauffe | Fait circuler l'eau dans les bobines et le corps du four |

| Système de contrôle et de surveillance | Gérer et automatiser les opérations | Basé sur PLC avec capteurs ; assure la sécurité et la répétabilité |

Débloquez la production de métaux ultra-purs avec les fours de fusion par induction sous vide avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de haute température sur mesure. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours VIM peuvent améliorer vos processus métallurgiques et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs