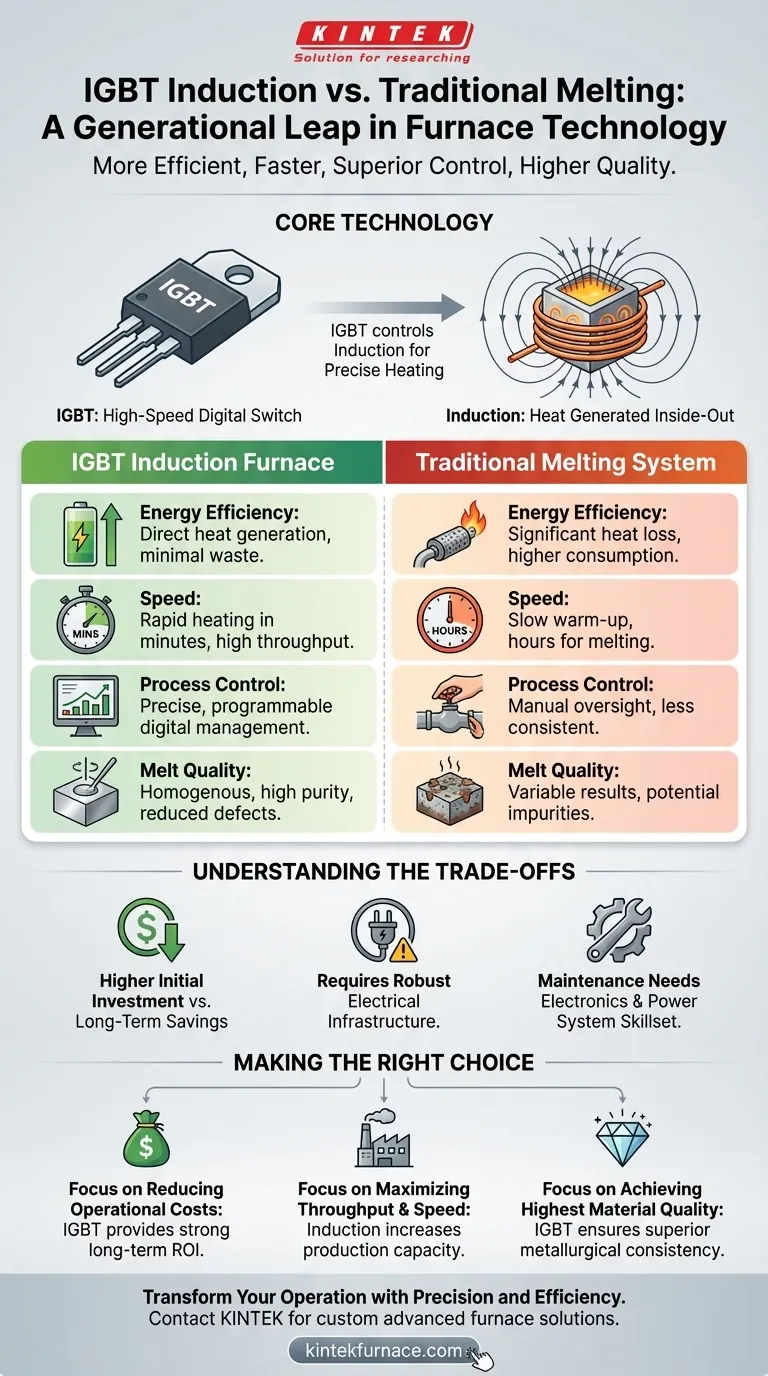

En comparaison directe, les fours de fusion à induction IGBT représentent un bond générationnel par rapport aux systèmes de fusion traditionnels. Ils sont fondamentalement plus économes en énergie, offrent des temps de fusion significativement plus rapides, un contrôle de processus supérieur et aboutissent à un produit final de meilleure qualité. Il ne s'agit pas d'une amélioration incrémentale, mais d'un changement transformateur dans la technologie de fusion.

La différence fondamentale réside dans la manière dont la chaleur est générée. Les systèmes traditionnels chauffent le métal de l'extérieur vers l'intérieur, gaspillant une énergie considérable, tandis que les fours à induction IGBT utilisent un champ électromagnétique précisément contrôlé pour générer de la chaleur directement à l'intérieur du métal lui-même, ce qui permet des gains majeurs en efficacité, en vitesse et en qualité.

Comprendre la technologie de base : l'avantage IGBT

Pour apprécier la différence, vous devez d'abord comprendre le rôle du transistor bipolaire à grille isolée (IGBT) et le principe de l'induction. Cette combinaison est ce qui rend les fours modernes si efficaces.

Le rôle de l'IGBT : un interrupteur numérique à grande vitesse

Un IGBT est un dispositif semi-conducteur avancé qui fonctionne comme un interrupteur électrique extrêmement rapide et précis. Il combine la capacité de traitement de courant élevé d'un transistor bipolaire avec le contrôle de grille simple d'un MOSFET.

Dans un four à induction, l'IGBT régule précisément la puissance haute fréquence délivrée à la bobine d'induction. Cela permet un contrôle inégalé et en temps réel de l'apport d'énergie, ce qui se traduit directement par un contrôle exact de la température tout au long du processus de fusion.

Comment l'induction génère de la chaleur

Les fours à induction n'utilisent pas de combustibles ou d'éléments chauffants externes qui entrent en contact physique avec le matériau. Au lieu de cela, un courant alternatif puissant circule à travers une bobine de cuivre, créant un champ magnétique intense.

Lorsque du métal conducteur est placé dans ce champ, le champ induit de puissants courants électriques (courants de Foucault) à l'intérieur du métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense et rapide, le faisant fondre de l'intérieur vers l'extérieur.

Comparaison directe : IGBT vs. Systèmes traditionnels

Lorsqu'ils sont évalués selon les indicateurs de performance clés, les avantages d'un système à induction alimenté par IGBT deviennent clairs.

Efficacité énergétique et coût d'exploitation

L'induction IGBT est considérablement plus économe en énergie. Parce que la chaleur est générée directement à l'intérieur du métal cible, très peu d'énergie est gaspillée à chauffer la structure du four ou l'atmosphère environnante.

Les fours traditionnels à combustible, en revanche, subissent des pertes de chaleur importantes par les gaz d'échappement et le rayonnement thermique, ce qui entraîne une consommation d'énergie beaucoup plus élevée par tonne de métal fondu.

Vitesse et débit

La vitesse de fusion d'un four à induction se mesure en minutes, et non en heures. Ce cycle de chauffage rapide augmente considérablement le débit opérationnel et permet une planification de production plus agile par rapport aux longs temps de préchauffage et de fusion des systèmes conventionnels.

Contrôle et cohérence du processus

C'est un facteur de différenciation essentiel. L'IGBT permet des cycles de fusion entièrement automatiques et programmables avec une gestion précise de la température. Ce contrôle numérique garantit que chaque lot est fondu dans les mêmes conditions exactes, ce qui conduit à des résultats très uniformes et reproductibles.

Les systèmes traditionnels reposent souvent sur une surveillance manuelle, ce qui rend difficile d'atteindre le même niveau de cohérence d'une fusion à l'autre.

Qualité de la fusion et pureté métallurgique

Le champ magnétique dans un four à induction crée une action d'agitation électromagnétique naturelle. Ce mouvement constant assure un mélange homogène et uniforme du métal en fusion, ce qui est crucial pour les alliages.

Cette agitation aide les impuretés et les scories (écume) à remonter à la surface pour un retrait plus facile. Le résultat est une coulée finale plus propre et plus brillante avec des défauts considérablement réduits comme la porosité ou le retrait.

Comprendre les compromis

Bien que les avantages soient substantiels, une évaluation technique responsable doit également prendre en compte les implications pratiques et les défis potentiels.

L'investissement initial

Les systèmes d'induction IGBT modernes entraînent généralement un coût d'investissement initial plus élevé que certains types de fours traditionnels. Cet investissement doit être mis en balance avec les économies à long terme en énergie, en matériaux et en main-d'œuvre.

Exigences d'infrastructure électrique

Les fours à induction de haute puissance nécessitent une alimentation électrique robuste et stable. Les installations peuvent avoir besoin de moderniser leur infrastructure électrique pour supporter la charge, ce qui peut représenter un coût secondaire important.

Maintenance et compétences

Bien que la maintenance globale soit souvent plus faible en raison d'un nombre réduit de pièces mobiles et de l'absence de brûleurs à entretenir, le dépannage de l'électronique de puissance nécessite un ensemble de compétences différent. Votre équipe de maintenance aura besoin d'une formation en électronique et en systèmes d'alimentation, et pas seulement en réparation mécanique traditionnelle.

Faire le bon choix pour votre opération

La décision d'adopter la technologie d'induction IGBT doit être motivée par vos objectifs opérationnels spécifiques.

- Si votre objectif principal est de réduire les coûts d'exploitation : L'efficacité énergétique supérieure et les besoins de maintenance réduits d'un four IGBT offrent une voie claire vers un solide retour sur investissement à long terme.

- Si votre objectif principal est de maximiser le débit et la vitesse : Le cycle de fusion rapide "en minutes, pas en heures" d'un système à induction est inégalé et augmentera directement la capacité de production de votre usine.

- Si votre objectif principal est d'atteindre la plus haute qualité de matériau : Le contrôle précis du processus et l'agitation électromagnétique d'un four IGBT offrent une cohérence métallurgique, une pureté et une intégrité du produit final supérieures.

En fin de compte, investir dans un four à induction IGBT est un investissement dans un contrôle précis, ce qui entraîne des améliorations fondamentales dans l'ensemble de votre opération de fusion.

Tableau récapitulatif :

| Caractéristique | Four à induction IGBT | Système de fusion traditionnel |

|---|---|---|

| Méthode de chauffage | De l'intérieur vers l'extérieur via un champ électromagnétique | De l'extérieur vers l'intérieur via combustible/élément |

| Efficacité énergétique | Élevée (génération de chaleur directe) | Plus faible (pertes de chaleur importantes) |

| Vitesse de fusion | Minutes (chauffage rapide) | Heures (préchauffage lent) |

| Contrôle du processus | Contrôle numérique précis et programmable | Souvent manuel, moins cohérent |

| Qualité de la fusion | Haute pureté avec agitation électromagnétique | Variable, risque d'impuretés |

| Coût initial | Investissement initial plus élevé | Généralement plus faible |

| Coût d'exploitation | Plus faible à long terme (énergie/maintenance) | Plus élevé (combustible, maintenance) |

Prêt à transformer votre opération de fusion avec précision et efficacité ?

Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins uniques. Notre expertise en technologie de fusion par induction IGBT vous assure une efficacité énergétique supérieure, un débit plus rapide et un contrôle de processus inégalé pour un produit final de meilleure qualité.

Que vous exploitiez une fonderie, un laboratoire métallurgique ou une installation de fabrication spécialisée, notre équipe est prête à concevoir une solution personnalisée qui maximise votre retour sur investissement.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée et découvrez comment nos systèmes de fusion avancés peuvent révolutionner votre processus de production.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté