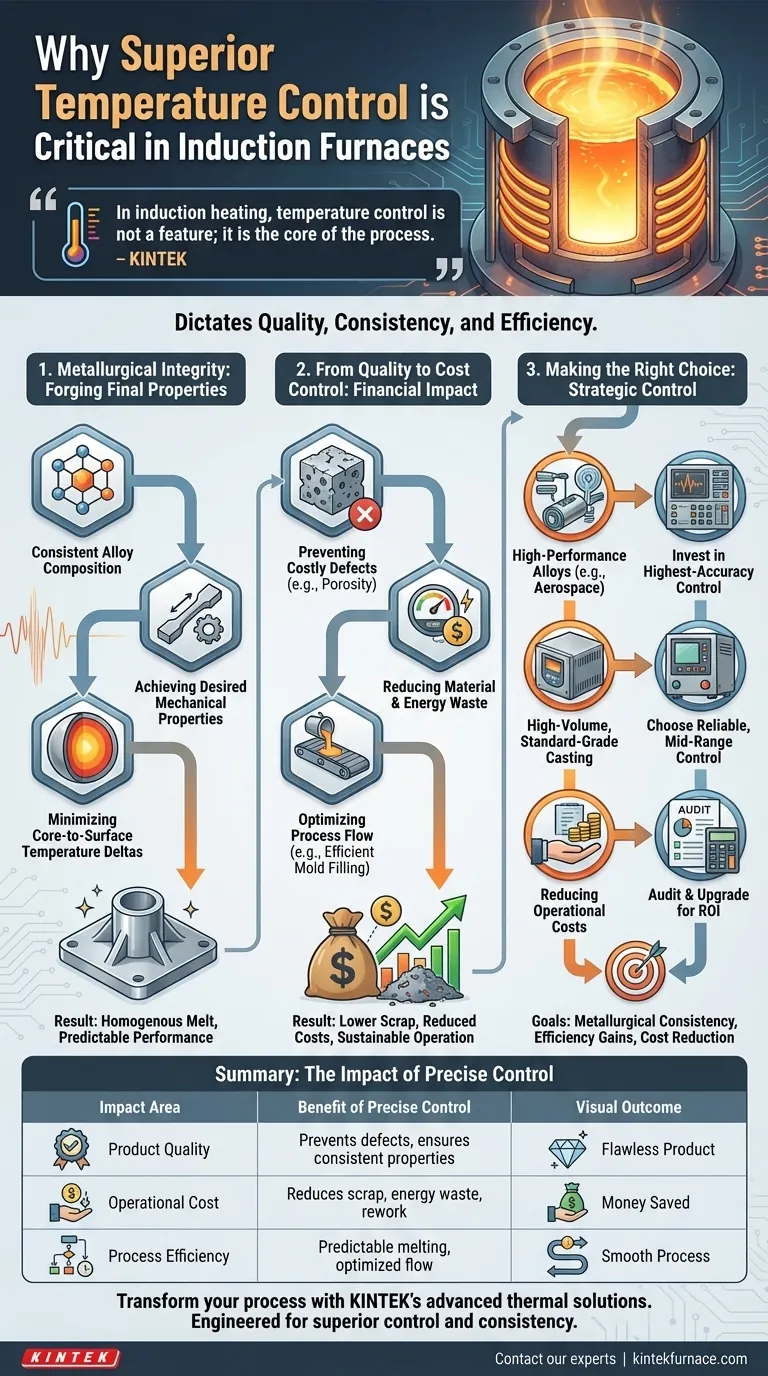

Dans le chauffage par induction, le contrôle de la température n'est pas une caractéristique ; il est le cœur du processus. Une précision supérieure est essentielle car elle dicte directement la qualité et la cohérence du produit métallique final. En maintenant la fusion dans une fenêtre thermique précise, vous prévenez les défauts coûteux, assurez l'obtention des propriétés métallurgiques souhaitées et minimisez le gaspillage de matériaux et d'énergie.

La véritable valeur d'un contrôle précis de la température n'est pas seulement d'atteindre une température cible, mais de la maintenir uniformément et constamment. Cela transforme le processus de fusion d'un art variable en une science prévisible, impactant directement l'intégrité des matériaux, les coûts opérationnels et l'efficacité énergétique.

Le lien entre la température et l'intégrité métallurgique

Les propriétés finales d'un métal ou d'un alliage sont forgées dans le four. Même des écarts mineurs par rapport à la température cible peuvent avoir des conséquences significatives et souvent irréversibles sur la structure fondamentale du matériau.

Assurer une composition d'alliage constante

Une gestion précise de la température est essentielle pour créer des alliages de haute qualité. Si la température est trop élevée, des éléments d'alliage précieux et volatils peuvent s'évaporer, modifiant la composition finale et compromettant les performances du matériau.

Des températures stables garantissent que chaque lot répond exactement aux mêmes spécifications, ce qui est non négociable dans les industries à enjeux élevés comme l'aérospatiale et la fabrication médicale.

Atteindre les propriétés mécaniques souhaitées

Les propriétés mécaniques d'un métal — telles que la dureté, la ductilité et la résistance à la traction — sont directement liées à son historique thermique.

Un contrôle précis de la température garantit que le métal se solidifie avec la structure granulaire et la distribution de phase correctes, offrant les performances prévisibles requises par les spécifications techniques.

Minimiser les deltas de température cœur-surface

Les fours à induction chauffent de l'intérieur vers l'extérieur. Sans un contrôle précis, une différence de température significative peut se développer entre le cœur en fusion et la surface plus froide.

Ce gradient thermique peut introduire des contraintes internes et entraîner des défauts. Des systèmes de contrôle supérieurs minimisent ce delta, assurant une fusion homogène et une coulée finale de meilleure qualité.

Du contrôle qualité au contrôle des coûts

Chaque degré d'imprécision de la température représente une perte financière potentielle. Un contrôle précis est un levier direct pour améliorer votre rentabilité opérationnelle grâce à la réduction des déchets et aux gains d'efficacité.

Prévenir les défauts coûteux

De nombreux défauts de coulée courants, tels que la porosité et le retrait, sont dus à une température inappropriée. Une fusion trop chaude peut absorber un excès de gaz, qui est ensuite libéré pendant le refroidissement pour créer des vides.

En maintenant la température au point optimal, vous réduisez considérablement le taux de pièces mises au rebut et les coûts associés de reprise ou d'élimination.

Réduire le gaspillage de matériaux et d'énergie

Surchauffer la fusion ne risque pas seulement de brûler des alliages coûteux ; c'est aussi un gaspillage direct d'énergie. Chaque kilowattheure utilisé pour pousser la température au-delà de la cible est une perte pure.

Des systèmes de contrôle précis préviennent ce "dépassement" de température, ce qui entraîne des factures d'énergie plus basses et une opération plus efficace et durable. Cela réduit également l'usure du revêtement du four.

Optimiser le flux de processus

Une température de fusion constante et prévisible permet un processus en aval plus fluide. Par exemple, le maintien de la température de coulée idéale assure un remplissage efficace du moule, ce qui est essentiel pour les pièces moulées complexes et les pièces à parois minces.

Comprendre les compromis

Bien que la précision soit primordiale, il est important de la considérer dans le contexte de vos besoins opérationnels spécifiques. La plus haute précision possible n'est pas toujours la solution la plus rentable pour chaque application.

Le coût de la précision

Les systèmes offrant le contrôle de température le plus strict — utilisant souvent des capteurs avancés comme des pyromètres à double longueur d'onde et des alimentations IGBT sophistiquées — ont un coût d'investissement initial plus élevé.

Cet investissement doit être mis en balance avec la valeur tangible qu'il créera en réduisant les taux de rebut et la consommation d'énergie dans votre processus spécifique.

Adapter la précision à l'application

Une fonderie produisant des superalliages à base de nickel haute performance pour les composants de moteurs à réaction nécessite un contrôle beaucoup plus rigoureux qu'une fonderie coulant des plaques d'égout en fonte de qualité standard.

La clé est de définir votre norme de qualité requise et de choisir un système de contrôle qui la satisfait de manière fiable sans sur-ingénierie de la solution.

Faire le bon choix pour votre opération

Le niveau idéal de contrôle de la température n'est pas une norme universelle mais un choix stratégique basé sur vos objectifs.

- Si votre objectif principal est de produire des alliages haute performance ou critiques pour les spécifications : Investissez dans le système de contrôle le plus précis possible. Le coût est justifié par la nécessité absolue d'une cohérence métallurgique.

- Si votre objectif principal est la coulée en grand volume de qualité standard : Un système de contrôle fiable de milieu de gamme offre le meilleur retour sur investissement, offrant une réduction significative des défauts et des gains d'efficacité sans le coût d'un système haut de gamme.

- Si votre objectif principal est de réduire les coûts opérationnels : Effectuez un audit des taux de rebut et de la consommation d'énergie. Les données révéleront souvent qu'une mise à niveau vers un système de contrôle de température plus précis est rapidement rentabilisée.

En fin de compte, un contrôle supérieur de la température transforme le four d'une simple source de chaleur en un instrument de fabrication précis.

Tableau récapitulatif :

| Domaine d'impact | Avantage du contrôle précis |

|---|---|

| Qualité du produit | Prévient les défauts (porosité), assure une composition d'alliage et des propriétés mécaniques constantes. |

| Coût opérationnel | Réduit les taux de rebut, minimise le gaspillage d'énergie et diminue les coûts de reprise. |

| Efficacité du processus | Permet une fusion prévisible, optimise le remplissage du moule et prolonge la durée de vie du revêtement du four. |

Prêt à transformer votre processus de fusion par induction en un instrument de fabrication précis ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions thermiques avancées. Nos fours à haute température, y compris les fours sous vide et sous atmosphère, sont conçus pour un contrôle et une cohérence supérieurs, répondant directement au besoin critique de précision dans le traitement des métaux.

Que vous produisiez des alliages haute performance pour l'aérospatiale ou que vous vous concentriez sur la coulée en grand volume, notre forte capacité de personnalisation approfondie garantit que votre système de four est adapté pour répondre à vos objectifs uniques de qualité et d'efficacité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution KINTEK peut optimiser votre contrôle de la température, réduire les coûts et garantir l'intégrité métallurgique de vos produits.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques