À la base, le système de contrôle d'un four à induction améliore le fonctionnement en le transformant d'un dispositif de chauffage brut en un outil métallurgique précis, automatisé et axé sur les données. En gérant intelligemment le flux d'énergie, il offre un contrôle inégalé sur le processus de fusion, ce qui conduit à des améliorations significatives en termes d'efficacité, de cohérence, de sécurité et d'intelligence opérationnelle globale.

Un système de contrôle moderne agit comme le cerveau du four. Il gère précisément la puissance brute de l'induction électromagnétique, garantissant que chaque kilowatt d'énergie est utilisé efficacement pour obtenir un résultat prévisible et de haute qualité, tout en fournissant les données nécessaires à l'amélioration continue.

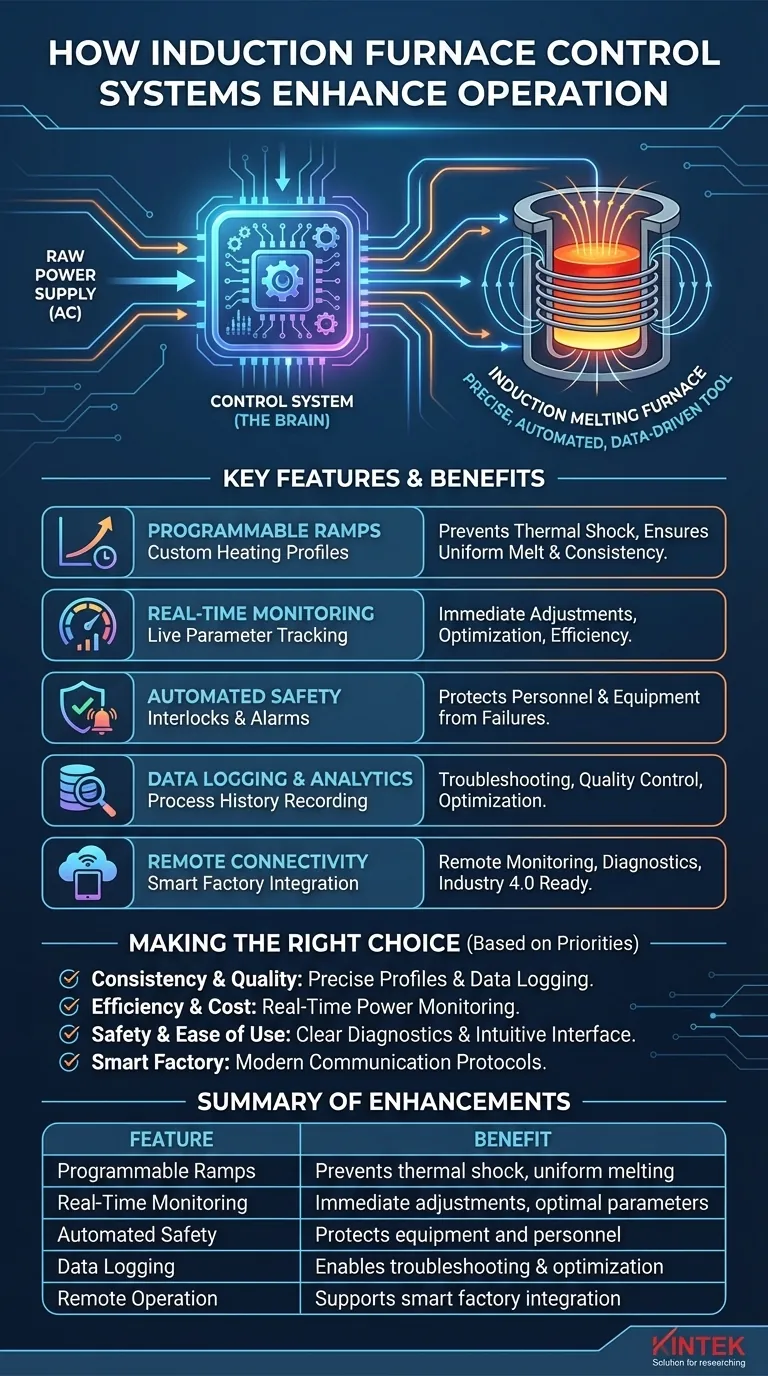

De la puissance brute au contrôle précis

Pour comprendre la valeur du système de contrôle, nous devons d'abord comprendre ce qu'il contrôle. Le principe fondamental d'un four à induction est remarquablement efficace, mais il nécessite une gestion minutieuse.

La physique du chauffage par induction

Un four à induction utilise un puissant courant alternatif (CA) circulant à travers une bobine de cuivre. Cela crée un champ magnétique changeant rapidement qui pénètre la charge métallique conductrice à l'intérieur. Le champ magnétique, à son tour, induit de puissants courants électriques – connus sous le nom de courants de Foucault – directement dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense et précise, le faisant fondre de l'intérieur vers l'extérieur.

Le rôle du système de contrôle

La tâche principale du système de contrôle est de régir l'alimentation électrique qui alimente la bobine. Ce n'est pas simplement un interrupteur marche/arrêt. Il régule méticuleusement la tension, le courant et la fréquence de l'électricité. Ce faisant, il dicte directement la force du champ magnétique et, par conséquent, la quantité de chaleur générée dans le métal à tout moment.

Caractéristiques clés qui améliorent les performances

Les systèmes de contrôle modernes, souvent basés sur des plateformes numériques comme les processeurs DSP ou ARM, sont équipés de fonctionnalités qui offrent des avantages opérationnels tangibles.

Paliers de température et de puissance programmables

Au lieu d'appliquer immédiatement la pleine puissance, les opérateurs peuvent programmer des profils de chauffage spécifiques. Cela permet une augmentation progressive de la température, ce qui est essentiel pour prévenir les chocs thermiques du revêtement du four et assurer une fusion uniforme. Cette programmabilité garantit que chaque lot suit exactement la même recette éprouvée.

Surveillance et rétroaction en temps réel

Une interface intuitive fournit aux opérateurs un tableau de bord en direct des paramètres critiques. Cela inclut la température de fusion actuelle, la consommation d'énergie (en kilowatts) et la fréquence de fonctionnement. Cette rétroaction constante permet des ajustements immédiats et garantit que le processus reste dans des paramètres optimaux.

Alarmes automatisées et interverrouillages de sécurité

Le système surveille en permanence les conditions anormales, telles que la surchauffe, la défaillance de l'eau de refroidissement ou les défauts électriques. Si un seuil dangereux est dépassé, il peut déclencher une alarme ou arrêter automatiquement le four, protégeant ainsi le personnel et l'équipement d'une défaillance catastrophique.

Enregistrement des données pour l'optimisation des processus

Le système de contrôle enregistre chaque détail de chaque cycle de fusion. Ces données historiques sont inestimables pour le dépannage et le contrôle qualité. Si un lot présente un défaut, vous pouvez consulter les journaux de données pour identifier toute déviation par rapport au processus standard. Il vous permet d'analyser la consommation d'énergie par tonne et d'affiner les recettes de fusion pour une efficacité maximale.

Fonctionnement et connectivité à distance

Les fours modernes sont dotés d'interfaces de communication riches. Cela permet une surveillance à distance depuis une salle de contrôle centrale ou un bureau et permet des diagnostics à distance par le fabricant. C'est également la passerelle pour intégrer le four dans une "usine intelligente" ou un écosystème Industrie 4.0, partageant des données avec les systèmes de gestion à l'échelle de l'usine.

Comprendre les compromis

Bien que les systèmes de contrôle avancés offrent d'immenses avantages, il est crucial de les aborder avec une compréhension claire des considérations associées.

Investissement initial vs. ROI à long terme

Un four doté d'un système de contrôle sophistiqué et riche en fonctionnalités entraîne un coût initial plus élevé. Cet investissement doit être mis en balance avec le rendement à long terme, qui provient de factures d'énergie plus faibles, de taux de rebut réduits, d'une meilleure cohérence des produits et potentiellement de coûts de main-d'œuvre inférieurs grâce à l'automatisation.

Complexité vs. Capacité

Une plus grande capacité s'accompagne souvent d'une plus grande complexité. Bien qu'un système puissant puisse faire plus, il peut nécessiter plus de formation pour les opérateurs et le personnel de maintenance. Une interface utilisateur intuitive n'est pas un luxe ; elle est essentielle pour garantir que les fonctionnalités avancées du système sont réellement utilisées efficacement.

Dépendance aux systèmes numériques

Les logiciels entièrement numériques sont puissants, mais ils introduisent une dépendance à la fiabilité du système. Il est essentiel de s'assurer que le système est robuste, bien testé et pris en charge par le fabricant. Bien que plus fiable que les anciens systèmes analogiques, une défaillance logicielle peut arrêter la production aussi efficacement qu'une défaillance mécanique.

Faire le bon choix pour votre opération

Le système de contrôle idéal dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est la cohérence et le contrôle qualité : Un système avec des profils de fusion précis et programmables et un enregistrement complet des données est non négociable.

- Si votre objectif principal est l'efficacité opérationnelle et la réduction des coûts : Priorisez un système avec une surveillance détaillée et en temps réel de la puissance pour optimiser la consommation d'énergie tout au long du cycle de fusion.

- Si votre objectif principal est la sécurité et la facilité d'utilisation : Recherchez un système avec un affichage de diagnostic clair, des interverrouillages de sécurité robustes et une interface opérateur très intuitive.

- Si votre objectif principal est l'intégration dans une usine intelligente : Assurez-vous que le système de contrôle dispose de protocoles de communication modernes (comme Ethernet/IP ou Profinet) pour un échange de données transparent.

En fin de compte, le bon système de contrôle élève votre processus de fusion d'un art manuel à une science basée sur les données.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Paliers de température programmables | Prévient les chocs thermiques, assure une fusion uniforme |

| Surveillance en temps réel | Permet des ajustements immédiats, maintient des paramètres optimaux |

| Interverrouillages de sécurité automatisés | Protège l'équipement et le personnel contre les défaillances |

| Enregistrement des données | Permet le dépannage et l'optimisation des processus |

| Fonctionnement à distance | Prend en charge l'intégration d'usine intelligente et les diagnostics à distance |

Prêt à améliorer vos opérations de fusion de métaux avec un four à induction haute performance ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité, votre cohérence et votre sécurité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Quels sont les avantages de la fusion par induction sous vide ? Obtenez une pureté supérieure pour les alliages haute performance

- Comment la sécurité de l'opérateur est-elle assurée pendant le processus de fusion par induction sous vide ? Découvrez une protection multicouche pour votre laboratoire

- Quelles sont les principales caractéristiques et avantages d'un four de fusion par induction sous vide ? Obtenez une production de métaux de haute pureté

- Quels sont les composants clés d'un four de fusion par induction sous vide (VIM) ? Maîtrisez le traitement des métaux de haute pureté