En bref, les principaux procédés de finition qui suivent la coulée du métal provenant d'un four à induction sont l'ébavurage, le nettoyage, l'usinage et le traitement de surface. Ces étapes sont essentielles pour transformer une pièce brute solidifiée en un composant fonctionnel et précis qui répond à toutes les spécifications d'ingénierie. L'utilisation d'un four à induction améliore considérablement la qualité initiale de la coulée, ce qui rend ces procédés de finition plus efficaces et prévisibles.

Le principe fondamental à comprendre est que la finition n'est pas une activité distincte, mais une partie intégrante du système de coulée. Bien qu'un four à induction produise une pièce initiale supérieure avec moins de défauts, l'étape de finition reste l'étape finale critique qui garantit la précision, l'apparence et la performance requises de la pièce.

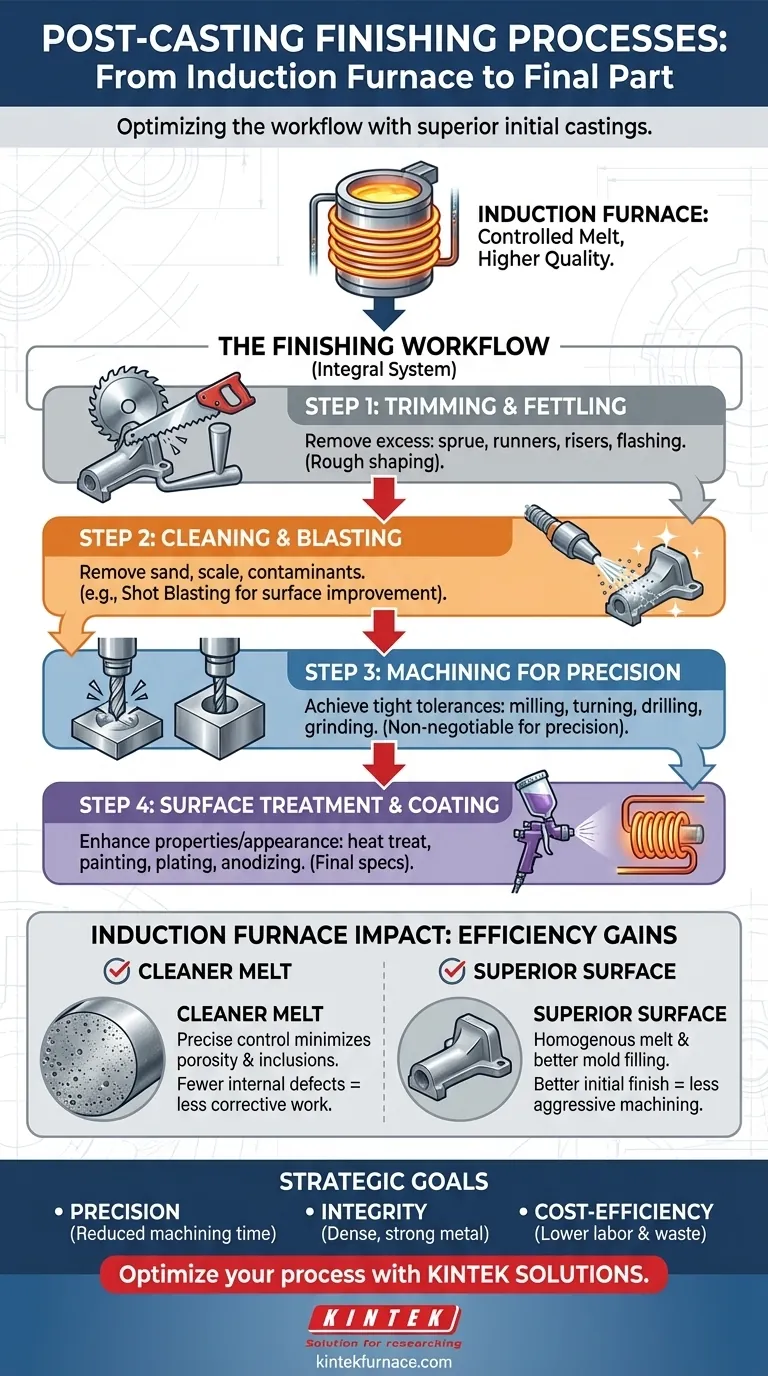

De la pièce brute à la pièce finie : le flux de travail de finition

Une fois que le métal en fusion se solidifie dans un moule, l'objet résultant est une « coulée brute ». Il est proche de la forme finale mais manque de la précision et du raffinement nécessaires pour la plupart des applications. La séquence d'opérations de finition suivante comble cet écart.

Étape 1 : Ébavurage et Finition Rugueuse

La première étape consiste à retirer l'excès de matériau qui fait partie du processus de coulée mais pas du produit final. C'est une étape de façonnage grossier.

Ces matériaux comprennent le canal de coulée (le canal par lequel le métal est entré dans le moule), les canaux d'alimentation (canaux qui distribuent le métal), les lées (réservoirs de métal en fusion qui empêchent les vides de retrait) et toute barbe (mince pièce de métal qui a fui entre les moitiés du moule).

Étape 2 : Nettoyage et Décapage

Après l'ébavurage, la surface de la coulée doit être soigneusement nettoyée. Ce processus élimine le sable de moulage résiduel, la calamine due à l'oxydation et autres contaminants de surface.

Le grenaillage est une méthode courante et très efficace. Il consiste à projeter de petites particules métalliques ou céramiques à grande vitesse contre la surface de la coulée, ce qui la nettoie et peut également améliorer sa résistance à la fatigue grâce à un processus appelé grenaillage de précontrainte.

Étape 3 : Usinage pour la Précision

La coulée n'est pas un processus parfaitement précis. Pour atteindre les tolérances dimensionnelles serrées requises pour que les pièces s'ajustent et fonctionnent correctement, l'usinage est presque toujours nécessaire.

Des opérations telles que le fraisage, le tournage, le perçage et la rectification sont utilisées pour créer des surfaces planes, des trous précis et d'autres caractéristiques qui ne peuvent pas être formées avec précision par la seule coulée.

Étape 4 : Traitement de Surface et Revêtement

L'étape finale consiste à appliquer des traitements pour améliorer les propriétés ou l'apparence de la pièce. Cela dépend entièrement de l'utilisation finale de la pièce.

Ces traitements peuvent être fonctionnels, tels que le traitement thermique pour améliorer la résistance, ou esthétiques et protecteurs, tels que la peinture, le placage, le revêtement en poudre ou l'anodisation pour prévenir la corrosion et fournir un aspect fini.

Pourquoi les fours à induction ont un impact sur l'étape de finition

Le choix du four de fusion a un impact direct sur la quantité et la complexité du travail de finition requis. Les fours à induction sont appréciés pour la production de pièces moulées initiales de meilleure qualité, ce qui simplifie les étapes suivantes.

L'avantage d'une charge plus propre

Les fours à induction offrent un contrôle précis de la température et de la chimie. Ce contrôle minimise la formation d'oxydes et empêche l'absorption de gaz dans le métal en fusion.

Le résultat est une coulée avec beaucoup moins de défauts internes tels que la porosité (bulles de gaz) ou les inclusions (impuretés). Une coulée plus dense et plus solide est plus résistante et nécessite moins de travail correctif par la suite.

Finition de surface supérieure dès le départ

L'action d'agitation électromagnétique inhérente aux fours à induction crée une température de fusion homogène. Ceci, combiné à un contrôle précis du coulage, conduit à un meilleur remplissage du moule.

Cela se traduit par une coulée brute avec une meilleure finition de surface initiale et une précision dimensionnelle améliorée. Une surface « telle que coulée » plus lisse peut nécessiter un décapage ou un usinage moins agressif pour répondre aux spécifications finales.

Comprendre les compromis

Bien que les méthodes de coulée avancées améliorent l'efficacité, il est crucial d'avoir une perspective réaliste sur le rôle de la finition.

La finition n'est pas facultative

Même avec une coulée parfaite provenant d'un four à induction, aucun procédé de coulée ne peut produire de manière cohérente des pièces répondant aux tolérances serrées de l'ingénierie moderne sans usinage.

L'objectif de l'utilisation d'un four à induction n'est pas d'éliminer la finition, mais de la rendre plus prévisible, plus rapide et moins gaspilleuse. Savoir que la coulée initiale est de haute qualité permet des réglages d'usinage plus efficaces et réduit les taux de rejet.

Le coût de la qualité

L'efficacité accrue d'un four à induction — moins d'énergie consommée, moins de matériau gaspillé et des fontes plus rapides — se traduit directement par des économies de coûts.

Une part importante de ces économies est réalisée dans le département de finition. Lorsque vous devez enlever moins de matière sur chaque pièce par usinage, vous gagnez du temps, réduisez l'usure des outils et générez moins de rebuts, ce qui diminue le coût total de production.

Faire le bon choix pour votre objectif

La stratégie de finition doit s'aligner sur l'objectif principal du composant.

- Si votre objectif principal est la précision dimensionnelle : Reconnaissez que l'usinage de précision est non négociable, mais une coulée initiale de haute qualité provenant d'un four à induction réduira considérablement le temps et le coût pour l'atteindre.

- Si votre objectif principal est l'intégrité structurelle : Le métal propre et dense produit par un four à induction offre un point de départ supérieur, minimisant les défauts internes qui pourraient compromettre la résistance de la pièce.

- Si votre objectif principal est l'efficacité des coûts : Investir dans un procédé de fusion contrôlé comme la coulée par induction réduit directement les coûts de main-d'œuvre en aval, les coûts d'outillage et le gaspillage de matériaux lors des étapes de finition.

En fin de compte, considérer la coulée et la finition comme un système intégré, où la qualité d'une étape a un impact direct sur l'efficacité de la suivante, est la clé pour produire une pièce finale supérieure.

Tableau récapitulatif :

| Procédé de finition | Étapes clés | Objectif |

|---|---|---|

| Ébavurage et Finition Rugueuse | Retirer le canal de coulée, les canaux d'alimentation, les lées, les barbes | Éliminer l'excès de matériau de la coulée |

| Nettoyage et Décapage | Grenaillage, récurage de surface | Éliminer les contaminants et améliorer la résistance à la fatigue |

| Usinage | Fraisage, tournage, perçage, rectification | Atteindre des tolérances dimensionnelles précises |

| Traitement de surface | Traitement thermique, peinture, placage, revêtement | Améliorer la résistance, la résistance à la corrosion et l'apparence |

Prêt à optimiser vos processus de coulée et de finition des métaux ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK propose divers laboratoires équipés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à Muffle, à Tube, rotatifs, sous Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, réduire les coûts et obtenir une qualité de pièce supérieure grâce à nos solutions sur mesure !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues