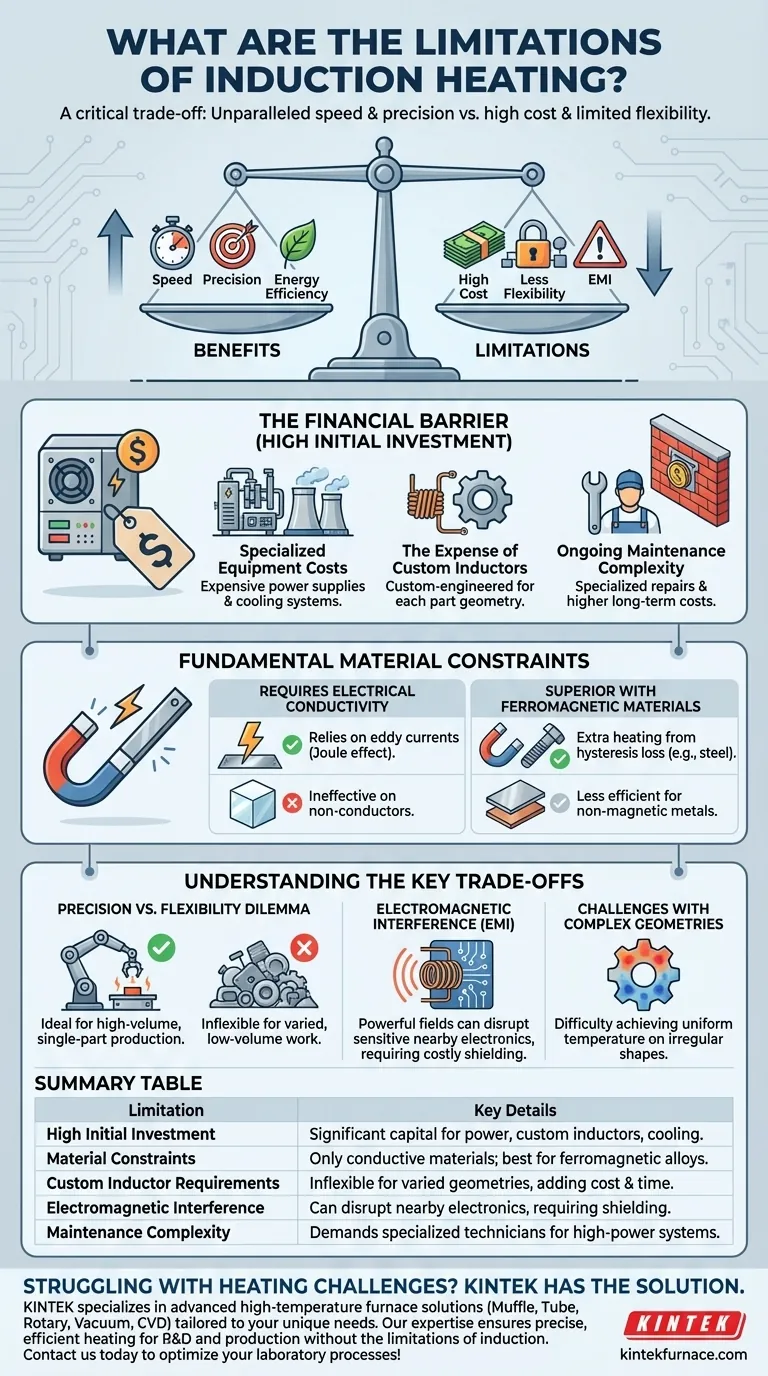

Bien qu'il soit remarquablement efficace et précis, le chauffage par induction n'est pas une solution universelle pour toutes les applications. Ses principales limites proviennent des coûts initiaux élevés de l'équipement, des exigences strictes en matière de matériaux, de la nécessité de bobines d'induction (inducteurs) conçues sur mesure pour chaque pièce unique, et du potentiel de création d'interférences électromagnétiques avec les systèmes voisins.

La décision d'utiliser le chauffage par induction repose sur un compromis essentiel. Vous gagnez une vitesse, une précision et une efficacité énergétique inégalées, mais vous devez accepter un investissement initial plus élevé et une flexibilité nettement moindre en termes de matériaux et de géométrie des pièces par rapport aux méthodes de chauffage conventionnelles.

La barrière financière : un investissement initial élevé

Les systèmes de chauffage par induction nécessitent souvent une dépense en capital importante avant de pouvoir commencer à fonctionner. Ce coût est un facteur majeur lors de la comparaison avec des technologies de chauffage plus simples et plus traditionnelles comme les fours à gaz ou les fours à résistance.

Coûts des équipements spécialisés

Les alimentations électriques qui génèrent le courant alternatif à haute fréquence sont complexes et coûteuses. Ces unités, ainsi que les systèmes de refroidissement par eau nécessaires pour protéger l'électronique et la bobine d'induction elle-même, représentent un coût initial substantiel.

Le coût des inducteurs personnalisés

La bobine d'induction, ou inducteur, n'est pas un composant universel. Elle doit être soigneusement conçue et fabriquée pour correspondre à la géométrie spécifique de la pièce à chauffer afin d'obtenir une efficacité maximale. Cette ingénierie personnalisée ajoute un coût et un temps considérables, en particulier pour les pièces complexes ou les petites séries de production.

Complexité de la maintenance continue

L'électronique haute puissance et les systèmes de refroidissement avancés nécessitent une maintenance plus spécialisée que les systèmes de chauffage plus simples. La réparation ou l'entretien de ces composants nécessite des techniciens qualifiés et peut entraîner des dépenses d'exploitation plus élevées à long terme.

Contraintes fondamentales des matériaux

La physique du chauffage par induction restreint intrinsèquement les types de matériaux qu'il peut traiter efficacement. La méthode repose entièrement sur les propriétés électromagnétiques de la pièce à usiner.

L'exigence de conductivité électrique

Le chauffage par induction fonctionne en induisant des courants électriques (courants de Foucault) dans un matériau. Si un matériau n'est pas électriquement conducteur, comme la plupart des céramiques, des polymères ou du verre, il ne peut pas générer ces courants et ne chauffera donc pas directement.

L'effet Joule et la résistance

La chaleur elle-même est générée par la résistance du matériau au flux de ces courants de Foucault, un phénomène connu sous le nom d'effet Joule. Les matériaux à très faible résistance peuvent nécessiter des courants extrêmement élevés pour chauffer efficacement, ce qui affecte l'efficacité.

Performance supérieure avec les matériaux ferromagnétiques

Les matériaux comme le fer, le nickel et le cobalt bénéficient d'un effet de chauffage secondaire appelé perte par hystérésis. Cela rend l'induction exceptionnellement efficace pour les aciers et autres alliages magnétiques, mais moins pour les matériaux conducteurs non magnétiques comme l'aluminium ou le cuivre à des fréquences plus basses.

Comprendre les compromis clés

Choisir le chauffage par induction signifie accepter des limitations opérationnelles spécifiques en échange de ses avantages uniques. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Le dilemme précision contre flexibilité

Un inducteur conçu sur mesure fournit un chauffage extrêmement localisé et répétable, ce qui est idéal pour la production automatisée et à grand volume d'une seule pièce. Cependant, ce même inducteur est inutile pour une pièce de taille ou de forme différente, ce qui rend le processus très peu flexible pour un travail varié et à faible volume.

Interférences électromagnétiques (IEM)

Les systèmes d'induction génèrent de puissants champs magnétiques qui peuvent perturber ou endommager les équipements électroniques sensibles à proximité. Un blindage approprié et une planification de l'installation sont essentiels pour atténuer ces interférences électromagnétiques, ajoutant une autre couche de complexité et de coût à la mise en œuvre.

Défis liés aux géométries complexes

Obtenir une température uniforme sur des pièces aux formes complexes, aux coins vifs ou aux trous peut être difficile. Le champ magnétique peut se coupler de manière inégale, entraînant des points chauds et des points froids qui peuvent compromettre la qualité des processus tels que le traitement thermique.

Faire le bon choix pour votre processus

En pesant ces limites par rapport à vos objectifs spécifiques, vous pouvez déterminer si l'induction est la bonne technologie pour votre application.

- Si votre objectif principal est la production répétable à haut volume d'une pièce métallique spécifique : le chauffage par induction est probablement un excellent investissement à long terme, car sa vitesse et sa cohérence l'emporteront sur le coût initial.

- Si votre objectif principal est la R&D ou le chauffage de nombreuses géométries de pièces différentes : le coût élevé et l'inflexibilité des inducteurs personnalisés peuvent rendre le four ou le chauffage à flamme conventionnel plus pratique.

- Si votre objectif principal est le chauffage de matériaux non conducteurs : vous devez soit choisir une technologie différente, soit étudier le chauffage par induction indirect, qui utilise une gaine conductrice (un suscepteur) pour transférer la chaleur.

Comprendre ces contraintes est la clé pour exploiter correctement les capacités puissantes du chauffage par induction pour la bonne application.

Tableau récapitulatif :

| Limitation | Détails clés |

|---|---|

| Investissement initial élevé | Capital important pour les alimentations électriques, les inducteurs personnalisés et les systèmes de refroidissement. |

| Contraintes matérielles | Ne fonctionne qu'avec des matériaux électriquement conducteurs ; idéal pour les alliages ferromagnétiques. |

| Exigences d'inducteur personnalisé | Inflexible pour les géométries variées, ajoutant des coûts et du temps pour les pièces uniques. |

| Interférences électromagnétiques | Peut perturber l'électronique à proximité, nécessitant un blindage et une planification minutieuse. |

| Complexité de la maintenance | Nécessite des techniciens spécialisés pour l'électronique haute puissance et les systèmes de refroidissement. |

Vous êtes confronté à des défis de chauffage ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD avec de profondes capacités de personnalisation. Que vous soyez en production à haut volume ou en R&D, notre expertise garantit un chauffage précis et efficace sans les limites de l'induction. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de laboratoire et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques