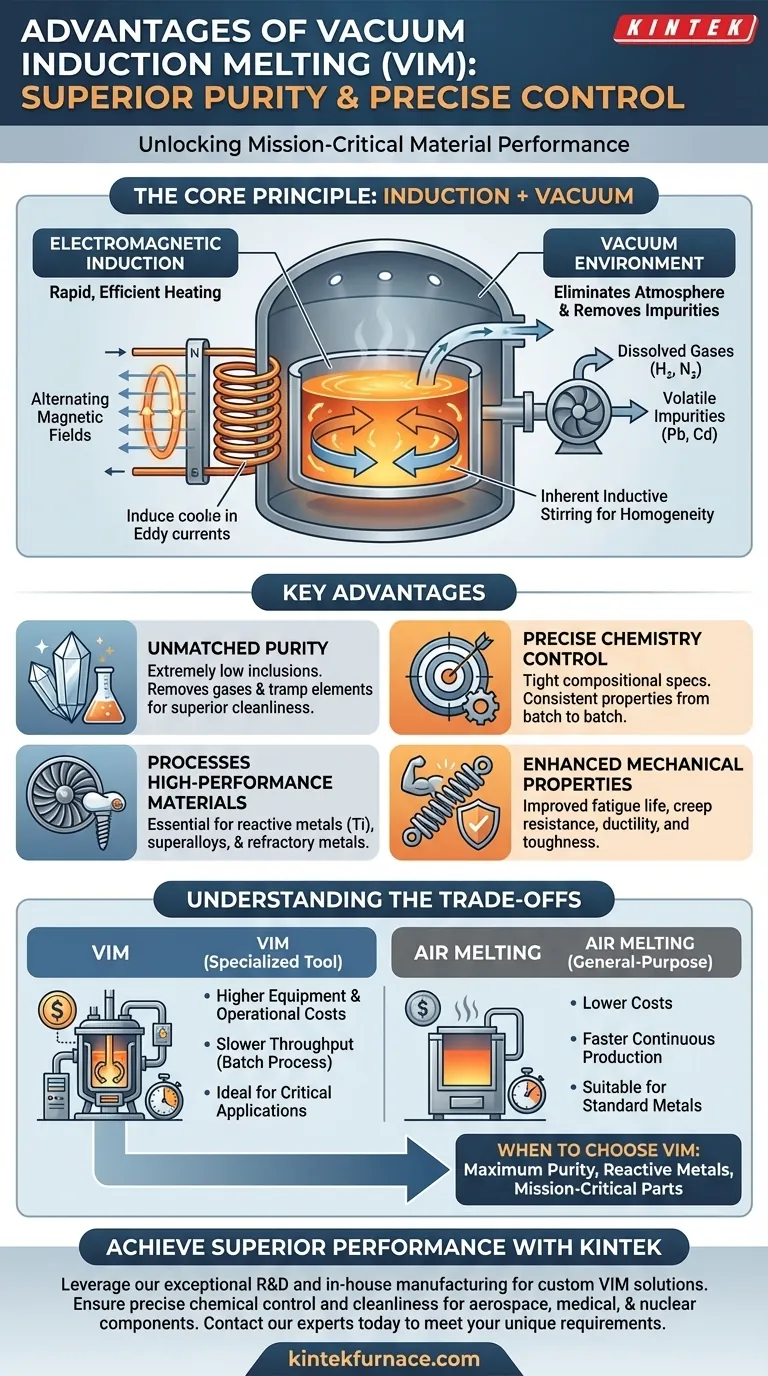

À la base, la fusion par induction sous vide (FUV) offre une pureté de matériau supérieure et un contrôle chimique précis. Ceci est réalisé en combinant le chauffage rapide et efficace de l'induction électromagnétique avec un environnement sous vide poussé. Le processus élimine efficacement la contamination atmosphérique, permettant la création d'alliages haute performance qui seraient impossibles à produire à l'air libre.

L'avantage fondamental de la FUV n'est pas seulement de fondre le métal, mais de l'affiner. En éliminant les gaz dissous et les impuretés volatiles sous vide, le processus produit des matériaux exceptionnellement propres et homogènes avec des propriétés mécaniques supérieures requises pour les applications les plus exigeantes.

Le principe fondamental : combiner contrôle et efficacité

La fusion par induction sous vide est un processus sophistiqué construit sur deux technologies clés fonctionnant de concert : l'induction électromagnétique et une chambre à vide. Comprendre comment elles interagissent révèle pourquoi la FUV est si efficace.

Comment fonctionne le chauffage par induction

Le chauffage par induction utilise un puissant champ magnétique alternatif généré par une bobine en cuivre. Lorsqu'un matériau conducteur comme le métal est placé dans ce champ, il induit des courants de Foucault électriques dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense, rapide et très localisée, provoquant sa fusion de l'intérieur vers l'extérieur.

Le rôle critique du vide

L'ensemble du processus se déroule à l'intérieur d'une chambre scellée dont l'air a été retiré. Cet environnement sous vide est la clé de différenciation, car il empêche le métal en fusion de réagir avec l'oxygène et l'azote atmosphériques. Cette étape est cruciale pour les métaux réactifs comme le titane et pour maintenir l'intégrité des superalliages complexes.

De plus, le vide extrait activement les gaz dissous (comme l'hydrogène et l'azote) et les impuretés à bas point d'ébullition (comme le plomb et le cadmium) du bain de fusion, ce qui donne un produit final plus propre et plus pur.

Agitation inhérente pour l'homogénéité

Un effet secondaire naturel des puissantes forces électromagnétiques est une action d'agitation inductive au sein du métal en fusion. Ce mélange constant et doux garantit que tous les éléments d'alliage sont répartis uniformément, conduisant à une masse fondue parfaitement homogène sans ségrégation chimique.

Avantages clés pour les applications critiques

La combinaison d'un environnement propre, d'un chauffage précis et d'une agitation naturelle confère à la FUV un ensemble distinct d'avantages, ce qui en fait le processus de choix pour les matériaux où la défaillance n'est pas une option.

Pureté et propreté inégalées

En éliminant les gaz atmosphériques et en retirant les éléments traces volatils, la FUV produit des alliages avec des niveaux extrêmement bas d'inclusions et d'impuretés. Cette « propreté » est directement liée à des performances et une fiabilité supérieures du matériau.

Contrôle précis de la chimie de l'alliage

Sans risque de réaction atmosphérique, les ingénieurs peuvent effectuer des ajouts très précis d'éléments d'alliage au bain de fusion. Cela permet la production d'alliages qui respectent des spécifications de composition très strictes, assurant des propriétés constantes d'un lot à l'autre.

Traitement des matériaux haute performance et réactifs

La FUV est l'une des seules méthodes viables pour fondre les métaux réactifs (comme le titane) et les superalliages à haute température (utilisés dans les moteurs à réaction). Elle peut également atteindre les très hautes températures nécessaires pour fondre les métaux réfractaires avec précision.

Propriétés mécaniques améliorées

La haute pureté et l'homogénéité des matériaux FUV se traduisent directement par de meilleures propriétés mécaniques. Cela inclut une meilleure durée de vie en fatigue, une meilleure résistance au fluage, une meilleure ductilité et une meilleure ténacité – toutes des caractéristiques critiques pour les composants dans les applications aérospatiales, les implants médicaux et nucléaires.

Comprendre les compromis

Bien que puissante, la FUV est un outil spécialisé. Ses avantages s'accompagnent de considérations pratiques et économiques qui la rendent inappropriée pour toutes les applications.

Coûts d'équipement et d'exploitation plus élevés

Les fours à induction sous vide sont nettement plus complexes et coûteux à construire et à entretenir que leurs homologues à fusion à l'air. Le besoin de pompes à vide, de commandes sophistiquées et d'une ingénierie de chambre robuste augmente l'investissement initial en capital.

Débit plus lent

La FUV est un processus discontinu (batch). Le temps de cycle comprend non seulement la fusion, mais aussi le temps nécessaire pour pomper la chambre jusqu'à un vide poussé et refroidir l'ingot dans des conditions contrôlées. Cela entraîne un volume de production inférieur par rapport aux méthodes de fusion à l'air continues ou semi-continues.

Inutile pour les métaux à usage général

Pour les matériaux courants comme l'acier de qualité standard, le fer ou l'aluminium utilisés dans la construction ou la fabrication générale, la pureté extrême offerte par la FUV est excessive. Des techniques de fusion plus rentables sont mieux adaptées à ces applications à grand volume.

Faire le bon choix pour votre objectif

Choisir le bon processus de fusion nécessite d'aligner les capacités de la technologie avec les exigences d'utilisation finale de votre matériau et vos contraintes économiques.

- Si votre objectif principal est la pureté maximale pour les pièces critiques (aérospatiale, médical) : La FUV est la norme de l'industrie et souvent le seul choix acceptable.

- Si votre objectif principal est le traitement de métaux réactifs (titane) ou de superalliages complexes : La FUV est essentielle pour prévenir la contamination catastrophique et atteindre la chimie souhaitée.

- Si votre objectif principal est la production rentable de métaux de qualité standard : La FUV n'est pas économiquement viable ; les fours à fusion à l'air conventionnels sont l'outil approprié.

En fin de compte, la fusion par induction sous vide est une technologie habilitante, choisie lorsque la performance et la fiabilité du matériau final justifient l'investissement.

Tableau récapitulatif :

| Avantage clé | Bénéfice principal |

|---|---|

| Pureté inégalée | Élimine les gaz dissous et les impuretés volatiles pour des matériaux propres et fiables. |

| Contrôle précis de la chimie | Permet des spécifications de composition strictes et une cohérence d'un lot à l'autre. |

| Fusion homogène | L'agitation inductive assure une distribution uniforme des éléments d'alliage. |

| Traite les métaux réactifs | Essentiel pour fondre le titane, les superalliages et les métaux réfractaires sans contamination. |

Prêt à obtenir une pureté et des performances de matériau supérieures pour vos applications critiques ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes de fusion par induction sous vide personnalisés. Notre expertise garantit que vous obtenez le contrôle chimique précis et la propreté requis pour les composants aérospatiaux, médicaux et nucléaires.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont une solution FUV personnalisée peut répondre à vos exigences uniques en matière de matériaux.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues