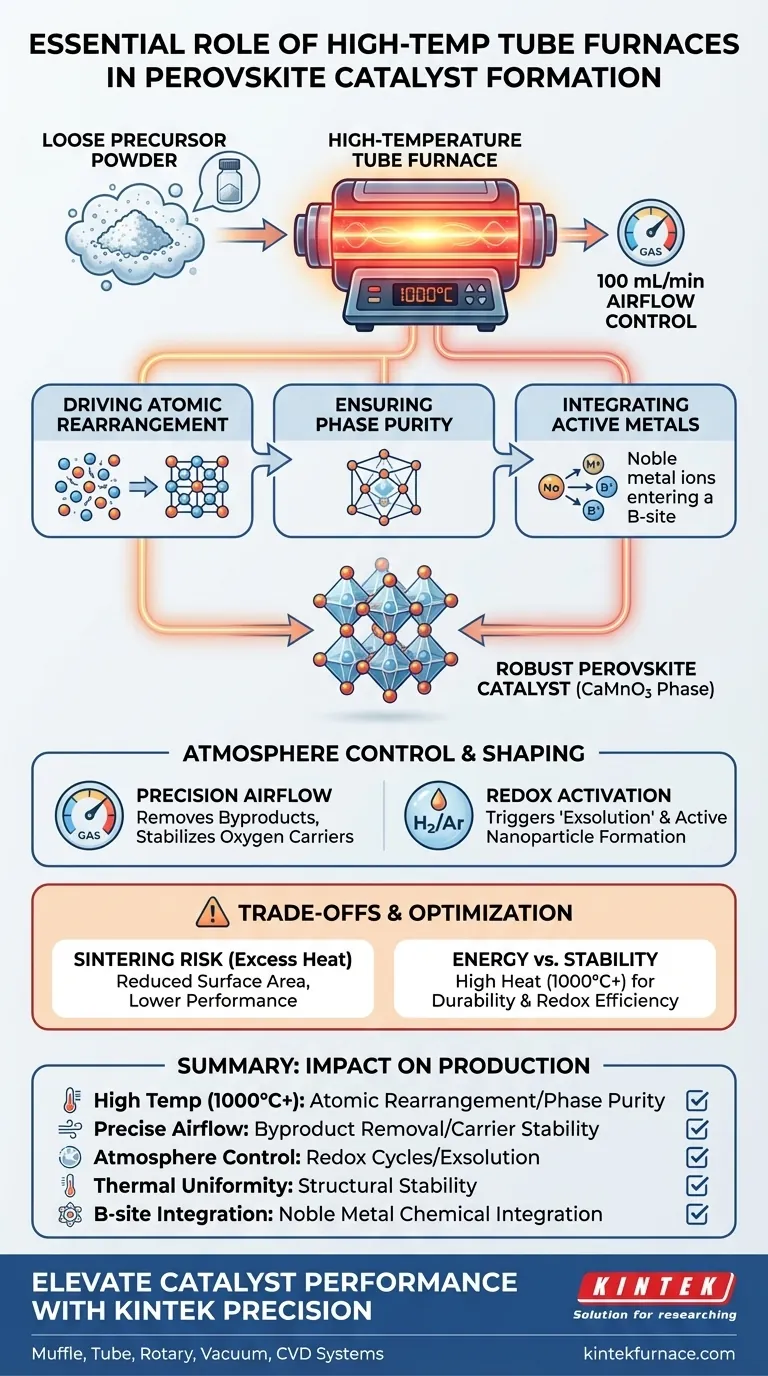

Les fours tubulaires à haute température sont le mécanisme essentiel requis pour transformer les poudres précurseurs lâches en catalyseurs à base de pérovskite robustes et performants. Ils fournissent un environnement soutenu de 1000°C combiné à un contrôle précis du débit d'air (par exemple, 100 mL/min) pour piloter le réarrangement atomique nécessaire à la formation de la phase pérovskite CaMnO3. Ce processus finalise la structure cristalline, garantissant la haute cristallinité nécessaire à la stabilité structurelle et à la libération efficace de l'oxygène du réseau.

Point clé à retenir Alors que les étuves à basse température éliminent les solvants et que les fours à moufle créent de la porosité, le four tubulaire à haute température est l'"outil de finition" qui cimente la qualité du catalyseur. Il fournit l'énergie thermique intense requise pour verrouiller les atomes dans leurs positions de réseau finales, déterminant directement la durabilité et l'efficacité redox du catalyseur.

La mécanique de la formation des cristaux

Pilotage du réarrangement atomique

La fonction principale du four tubulaire est de fournir l'énergie d'activation requise pour l'organisation du réseau. À des températures ultra-élevées (typiquement autour de 1000°C), le four favorise le réarrangement des atomes du réseau. Ce mouvement est essentiel pour convertir les précurseurs désordonnés en une structure pérovskite cristalline hautement ordonnée.

Assurer la pureté de phase

L'obtention de la phase pérovskite spécifique CaMnO3 nécessite plus que de la simple chaleur ; elle nécessite une chaleur appliquée uniformément dans le temps. Le four tubulaire maintient un environnement thermique constant qui facilite la diffusion atomique. Cette diffusion permet au matériau d'atteindre la géométrie cristallographique correcte (telle qu'une structure rhomboédrique stable) et élimine les résidus organiques qui pourraient interférer avec la pureté de phase.

Intégration des métaux actifs

Pour les catalyseurs complexes, la dernière étape de chauffage est celle où se produit l'intégration chimique. L'énergie thermique permet aux ions de métaux nobles (tels que Pd, Rh ou Ru) de s'intégrer avec succès dans les sites B du réseau cristallin. Cette intégration précise "façonne" le potentiel chimique du catalyseur, permettant des réactions spécifiques telles que l'évolution de l'hydrogène ou l'oxydation.

Le rôle du contrôle de l'atmosphère

Débit d'air de précision

Contrairement aux fours à moufle standard, les fours tubulaires permettent une régulation stricte du débit de gaz. En maintenant un débit spécifique (par exemple, 100 mL par minute), le four assure l'élimination constante des sous-produits de réaction. Ce flux contrôlé est essentiel pour stabiliser les capacités de transport d'oxygène du matériau.

Permettre l'activation redox

Les fours tubulaires peuvent supporter des atmosphères spécialisées, telles que des environnements réducteurs (H2/Ar), qui sont cruciaux pour certains mécanismes de façonnage. Par exemple, les cycles redox à haute température dans ces fours peuvent déclencher l'"exsolution", où les cations métalliques migrent de l'intérieur du réseau vers la surface pour former des nanoparticules actives de taille nanométrique.

Comprendre les compromis

Le risque de frittage

Bien que la chaleur élevée favorise la cristallisation, une chaleur excessive ou une durée incontrôlée peuvent entraîner une agglomération. Si les grains fusionnent trop (frittage), la surface active diminue, ce qui peut réduire les performances catalytiques. Une régulation précise de la température est la seule défense contre cela.

Énergie vs Stabilité

Fonctionner à 1000°C ou plus (certains fours atteignent 1900°C) est gourmand en énergie. Cependant, tenter de cristalliser les pérovskites à des températures plus basses aboutit souvent à une structure "lâche" avec une faible capacité de libération de l'oxygène du réseau, rendant le catalyseur instable pendant le fonctionnement réel.

Faire le bon choix pour votre objectif

Pour maximiser les performances de vos catalyseurs à base de pérovskite, alignez vos paramètres de four sur vos exigences structurelles spécifiques :

- Si votre objectif principal est la stabilité structurelle : Privilégiez des températures autour de 1000°C pour maximiser la cristallinité, ce qui garantit que le réseau peut résister aux cycles d'expansion et de contraction répétés pendant les cycles redox.

- Si votre objectif principal est l'efficacité du dopage : Concentrez-vous sur la durée du traitement thermique pour laisser suffisamment de temps à la diffusion atomique et à l'intégration des métaux nobles dans le site B du réseau.

- Si votre objectif principal est l'activation de surface : Utilisez le contrôle atmosphérique du four tubulaire pour effectuer des cycles redox (par exemple, à 1073 K) afin de déclencher l'exsolution et de précipiter des nanoparticules métalliques actives à la surface du support.

Le four tubulaire à haute température n'est pas simplement un appareil de chauffage ; c'est un instrument de précision qui dicte la géométrie ultime et la longévité du réseau cristallin de votre catalyseur.

Tableau récapitulatif :

| Caractéristique | Impact sur la production de catalyseurs à base de pérovskite |

|---|---|

| Haute température (1000°C+) | Fournit l'énergie d'activation pour le réarrangement atomique et la pureté de phase. |

| Débit d'air précis | Assure l'élimination constante des sous-produits et stabilise les transporteurs d'oxygène. |

| Contrôle de l'atmosphère | Prend en charge les cycles redox et l'exsolution des nanoparticules métalliques actives. |

| Uniformité thermique | Prévient les structures désordonnées et assure une stabilité structurelle à long terme. |

| Intégration du site B | Facilite l'intégration chimique des métaux nobles dans le réseau cristallin. |

Améliorez les performances de vos catalyseurs avec la précision KINTEK

Maximisez la stabilité structurelle et l'efficacité redox de vos matériaux à base de pérovskite avec les solutions thermiques haute performance de KINTEK. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes à moufle, tubulaires, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de recherche ou de production.

Que vous ayez besoin d'une stabilité de 1000°C pour la libération d'oxygène du réseau ou d'un contrôle précis de l'atmosphère pour l'exsolution des métaux, KINTEK offre la fiabilité dont votre laboratoire a besoin. Contactez-nous dès aujourd'hui pour trouver la solution de four haute température idéale !

Guide Visuel

Références

- Shaowei Yao, Tengwei Chen. Tandem catalysis of zeolite and perovskite for light olefins production in dehydrogenation cracking of naphtha. DOI: 10.1039/d5ra02427g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- De quoi sont faites les fours tubulaires ? Choisissez le bon matériau pour votre procédé thermique

- Quelles conditions critiques un four tubulaire fournit-il pour la pyrolyse du Cu-Fe-NC-3 ? Obtenez une synthèse de catalyseur de précision

- Quelle est la fonction principale d'un four tubulaire en science et ingénierie des matériaux ? Débloquez un traitement précis à haute température

- Qu'est-ce qu'un four tubulaire de laboratoire et comment est-il conçu ? Maîtrisez le chauffage de précision pour votre laboratoire

- Comment la polyvalence d'un four tubulaire à fente bénéficie-t-elle à la recherche et aux processus industriels ? Améliorer l'efficacité et la flexibilité

- Comment le procédé de diffusion par fusion du Te1S7 utilise-t-il les fours tubulaires ? Atteindre un confinement moléculaire de haute précision

- Quel est le but de l'utilisation d'un four tubulaire avec un flux d'argon pour l'acier à outils 440C ? Assurer l'intégrité du matériau.

- Quel rôle joue un four tubulaire dans la pyrolyse des réseaux de triazine covalente ? Optimisez votre synthèse de carbone