Essentiellement, la fonction principale d'un four tubulaire est d'effectuer le traitement thermique à haute température de matériaux dans un environnement atmosphérique étroitement contrôlé et isolé. C'est un outil indispensable en science et ingénierie des matériaux pour les processus de synthèse et de traitement comme le recuit, le frittage et le dépôt chimique en phase vapeur, où la température et l'atmosphère environnante doivent être gérées avec précision pour atteindre des propriétés matérielles spécifiques.

La vraie valeur d'un four tubulaire ne réside pas seulement dans sa capacité à chauffer, mais dans sa capacité à isoler un échantillon du monde extérieur. Ce contrôle de l'atmosphère de traitement est la caractéristique essentielle qui permet la création et le raffinement de matériaux avancés.

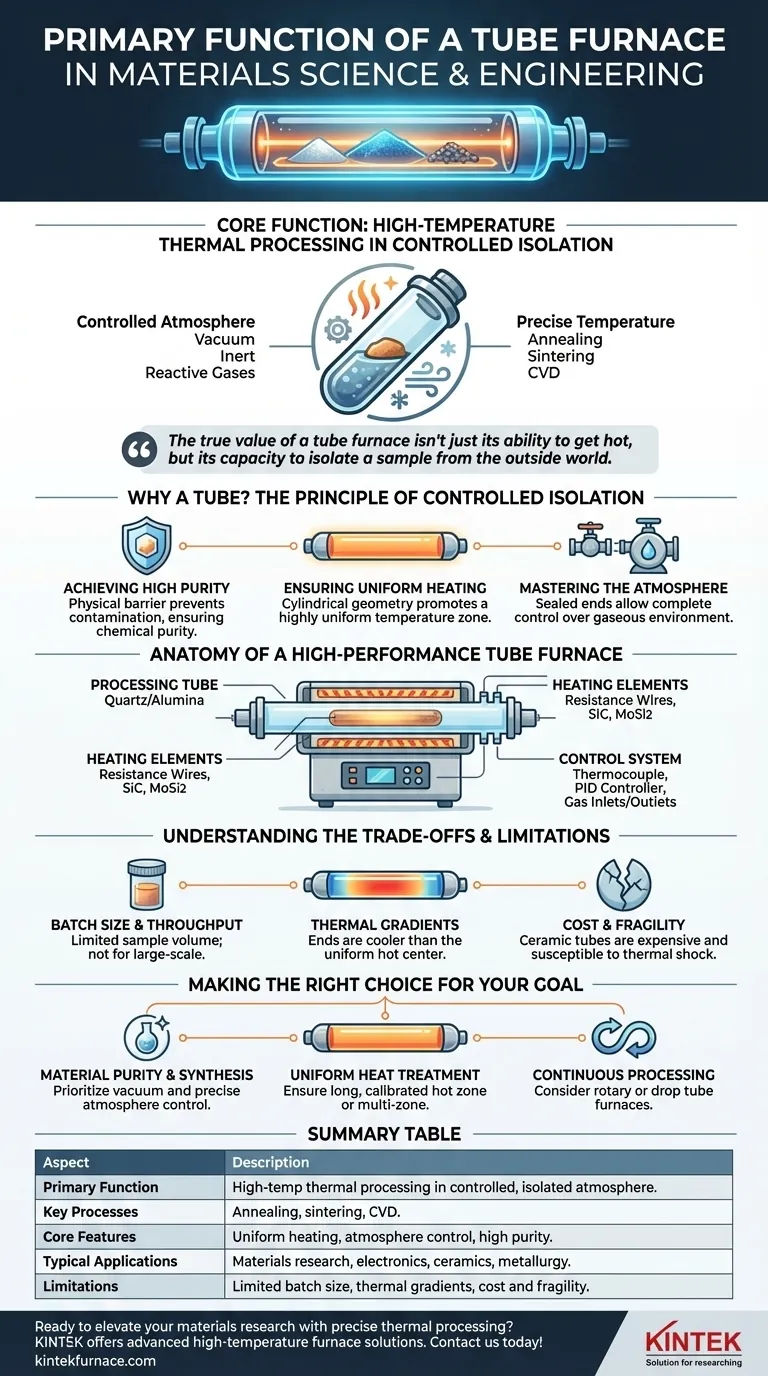

Pourquoi un tube ? Le principe de l'isolement contrôlé

La conception d'un four tubulaire est spécialement conçue pour résoudre l'un des plus grands défis de la science des matériaux : prévenir les réactions indésirables. La chambre tubulaire est la clé pour créer un environnement immaculé et personnalisable, séparé des éléments chauffants et de l'air ambiant.

Atteindre une grande pureté

L'échantillon est placé à l'intérieur du tube, qui agit comme une barrière physique. Cela empêche la contamination par les éléments chauffants ou l'isolation, assurant la pureté chimique du matériau traité.

Cette séparation est essentielle pour les matériaux sensibles où même des impuretés à l'état de traces peuvent altérer considérablement les propriétés électriques, mécaniques ou optiques finales.

Assurer un chauffage uniforme

La géométrie cylindrique du four, avec des éléments chauffants enroulés autour de l'extérieur du tube, favorise une zone de température très uniforme le long de la longueur centrale du tube.

Cette uniformité est essentielle pour des processus comme le recuit, où une croissance cristalline ou une relaxation des contraintes constante sur l'ensemble de l'échantillon est requise.

Maîtriser l'atmosphère

Les extrémités scellées du tube permettent un contrôle total de l'environnement gazeux autour de l'échantillon.

Il peut s'agir d'un vide, créé par une pompe pour éliminer les gaz réactifs comme l'oxygène. Il peut également s'agir d'un gaz inerte spécifique comme l'argon ou l'azote pour fournir un environnement neutre, ou d'un gaz réactif pour provoquer intentionnellement une réaction chimique, telle que l'oxydation ou la cémentation.

Anatomie d'un four tubulaire haute performance

Plusieurs composants clés fonctionnent de concert pour fournir ce niveau de contrôle précis. Les comprendre révèle comment le four remplit sa fonction.

Le tube de traitement

C'est le cœur du four. Les tubes sont généralement fabriqués à partir de matériaux comme le quartz pour des températures plus basses (jusqu'à ~1200°C) ou l'alumine de haute pureté et d'autres céramiques pour des températures plus élevées (1200°C à 1800°C+). Le matériau est choisi en fonction des exigences de température et de la compatibilité chimique avec l'échantillon.

Les éléments chauffants

Ces composants génèrent la chaleur. Les éléments courants comprennent des fils résistifs, des tiges de carbure de silicium (SiC) ou des tiges de disiliciure de molybdène (MoSi2), qui sont placés autour du tube de traitement pour assurer un transfert de chaleur efficace et uniforme.

Le système de contrôle

Un thermocouple est inséré près de l'échantillon pour fournir une rétroaction précise et en temps réel de la température à un contrôleur PID. Ce système maintient la température définie avec une très grande précision.

L'atmosphère est gérée via des entrées et sorties de gaz connectées à des régulateurs de débit massique et des pompes à vide, permettant des conditions environnementales programmables.

Comprendre les compromis et les limites

Bien que puissant, un four tubulaire est un outil spécialisé avec des limitations inhérentes. Ce n'est pas la solution optimale pour toutes les applications de chauffage.

Taille du lot et débit

La géométrie tubulaire limite intrinsèquement la taille et le volume de l'échantillon. Pour la production industrielle à grande échelle, les fours à moufle ou d'autres configurations sont souvent plus appropriés en raison de leur plus grande capacité.

Gradients thermiques

Bien que la zone centrale soit très uniforme, les extrémités du tube seront toujours plus froides que le centre. Cela crée un gradient de température dont il faut tenir compte, souvent en veillant à ce que l'échantillon soit entièrement placé dans la zone chaude uniforme calibrée.

Coût et fragilité

Les tubes céramiques de haute pureté, en particulier ceux fabriqués pour des températures extrêmes ou de grands diamètres, peuvent être coûteux et sont sensibles aux chocs thermiques. Une mauvaise manipulation ou des cycles de chauffage/refroidissement excessivement rapides peuvent les faire fissurer, entraînant des temps d'arrêt coûteux.

Faire le bon choix pour votre objectif

La sélection et l'utilisation efficaces d'un four tubulaire exigent d'aligner ses capacités avec votre objectif de recherche ou de production spécifique.

- Si votre objectif principal est la pureté des matériaux et la synthèse contrôlée : Privilégiez un système avec d'excellentes capacités de vide et un contrôle précis de l'atmosphère pour prévenir toute réaction chimique indésirable.

- Si votre objectif principal est un traitement thermique uniforme comme le recuit : Assurez-vous que le four dispose d'une longue zone chaude calibrée et utilisez un four multizone pour une précision de température encore plus grande sur des échantillons plus grands.

- Si votre objectif principal est un traitement continu : Envisagez des variantes spécialisées comme les fours rotatifs ou les fours à tube tombant qui sont conçus pour manipuler des poudres et des granulés en flux continu.

En maîtrisant les principes de l'atmosphère et de la température contrôlées, le four tubulaire devient un outil puissant pour repousser les limites de ce que les matériaux peuvent faire.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Fonction principale | Traitement thermique à haute température dans une atmosphère contrôlée et isolée pour la synthèse et le traitement des matériaux. |

| Processus clés | Recuit, frittage, dépôt chimique en phase vapeur (CVD). |

| Caractéristiques principales | Chauffage uniforme, contrôle de l'atmosphère (vide, gaz inertes, gaz réactifs), haute pureté. |

| Applications typiques | Recherche sur les matériaux, électronique, céramiques, métallurgie. |

| Limitations | Taille de lot limitée, gradients thermiques aux extrémités du tube, coût et fragilité des tubes. |

Prêt à améliorer votre recherche sur les matériaux avec un traitement thermique précis ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux laboratoires universitaires et industriels. Notre gamme de produits, comprenant les fours tubulaires, les fours à moufle, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires peuvent améliorer vos processus de synthèse et de traitement des matériaux avec un contrôle et une fiabilité supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité