Au fond, les fours tubulaires sont construits à partir d'un ensemble distinct de matériaux haute performance choisis pour leur résilience thermique et leur stabilité chimique. Le corps principal ou le boîtier est généralement fabriqué en acier inoxydable pour la durabilité et l'isolation. Cependant, le composant critique est le tube de travail interne, qui contient l'échantillon et est le plus souvent fabriqué à partir d'une céramique comme l'alumine, d'un verre comme le quartz ou d'un alliage métallique spécialisé comme l'Inconel.

Le choix du matériau n'est pas arbitraire ; c'est une décision critique dictée par la température maximale de votre expérience, l'inertie chimique requise et les conditions atmosphériques. Le corps extérieur du four assure la structure et l'isolation, tandis que le tube intérieur contient directement la réaction et doit être suffisamment robuste pour résister à l'ensemble de l'environnement du procédé.

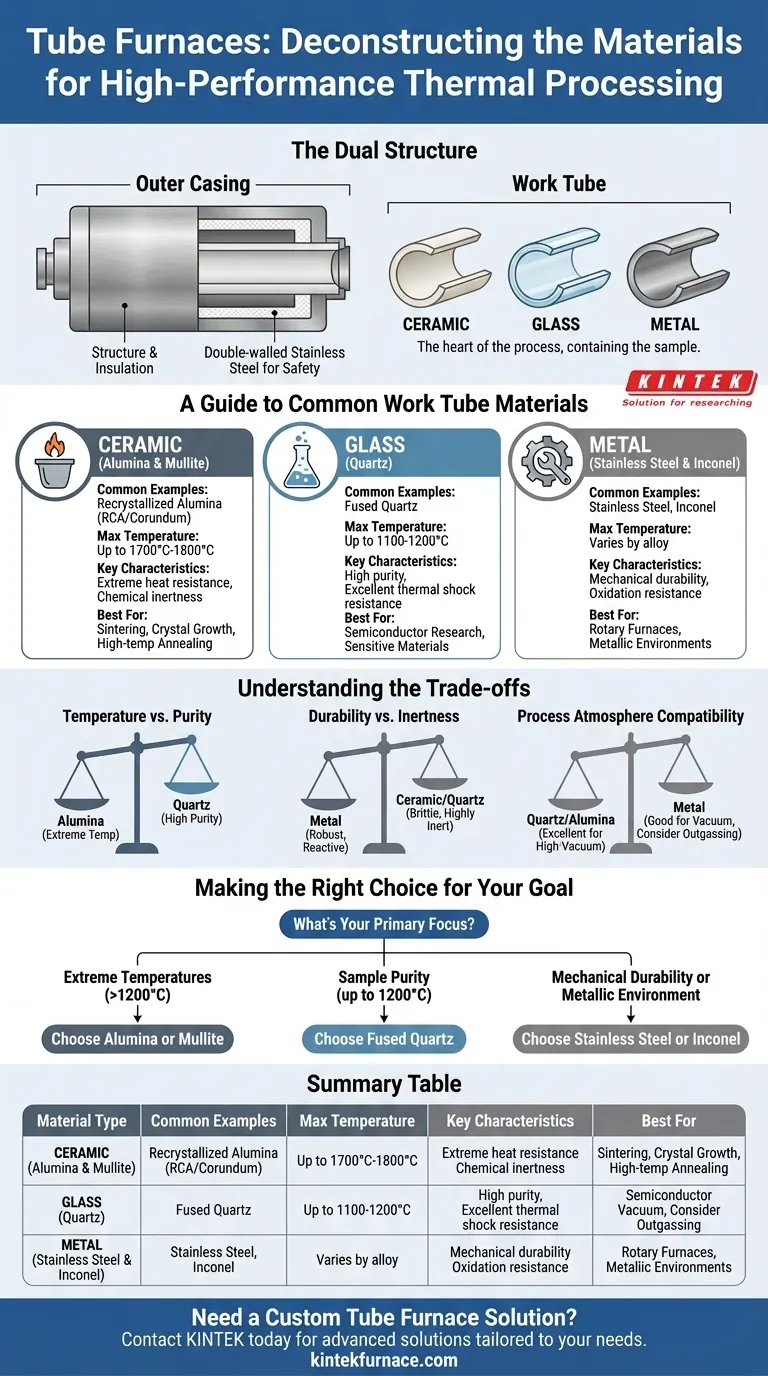

Démystifier le four tubulaire : Boîtier contre tube de travail

Pour comprendre la construction du four, il est essentiel de distinguer ses deux principaux composants structurels. Chacun sert un objectif différent et est fabriqué à partir de matériaux différents.

Le boîtier extérieur : Structure et isolation

Le corps externe d'un four tubulaire moderne est presque toujours construit en acier inoxydable.

Ce matériau offre une excellente durabilité structurelle et une bonne résistance à la corrosion. Dans de nombreuses conceptions, une construction en acier inoxydable à double paroi est utilisée pour créer un espace d'air, ce qui améliore considérablement l'isolation thermique et maintient l'extérieur sûr au toucher.

Le tube de travail : Le cœur du procédé

Le tube de travail est le cylindre creux qui traverse le centre chauffé du four. C'est là que l'échantillon est placé et que le traitement thermique a lieu.

Le matériau de ce tube est le facteur le plus important déterminant les capacités du four, car il doit résister à la chaleur extrême, aux réactions chimiques et potentiellement au vide poussé sans contaminer l'échantillon.

Un guide des matériaux de tubes de travail courants

La sélection d'un matériau de tube de travail est une fonction directe de l'application prévue. Les trois catégories principales sont les céramiques, les verres et les métaux.

Tubes en céramique (Alumine et Mullite)

Les tubes en céramique sont les champions des applications à haute température. L'alumine recristallisée (également appelée RCA ou Corindon) est le choix le plus courant.

Ces tubes offrent les températures de fonctionnement les plus élevées, certains étant capables d'une utilisation stable jusqu'à 1700°C ou même 1800°C. Ils possèdent une excellente inertie chimique et une intégrité structurelle sous un stress thermique extrême, ce qui les rend idéaux pour le frittage, le recuit et la croissance de cristaux.

Tubes en verre (Quartz)

Le quartz fondu est un matériau extrêmement courant pour les tubes de travail en raison de sa grande pureté et de son excellente résistance aux chocs thermiques.

Bien que sa température maximale soit inférieure à celle de l'alumine (généralement autour de 1100-1200°C), sa pureté chimique supérieure empêche la contamination de l'échantillon dans les procédés sensibles. C'est la norme pour de nombreuses applications de recherche sur les semi-conducteurs et les matériaux avancés. Le Pyrex est une alternative moins courante, à plus basse température.

Tubes métalliques (Acier inoxydable et Inconel)

Les tubes métalliques sont choisis pour leur durabilité mécanique et leur résistance aux chocs physiques. On les trouve souvent dans les fours tubulaires rotatifs où le tube lui-même est en mouvement.

L'acier inoxydable est une option durable et économique pour les applications où un environnement métallique est acceptable. Pour des températures plus élevées ou des atmosphères plus corrosives, un superalliage à base de nickel comme l'Inconel est utilisé pour sa résistance supérieure et sa résistance à l'oxydation.

Comprendre les compromis

La sélection du bon matériau implique de trouver un équilibre entre performance, durabilité et coût. Aucun matériau n'est parfait pour tous les scénarios.

Température contre pureté

Les tubes en alumine offrent une résistance à la température inégalée, mais les qualités de pureté standard peuvent parfois être une source de contamination pour les matériaux ultra-sensibles. Le quartz offre une pureté exceptionnelle mais ne peut pas être utilisé aux mêmes températures extrêmes que l'alumine.

Durabilité contre inertie

Les tubes métalliques sont robustes et peuvent résister aux contraintes mécaniques bien mieux que la céramique ou le verre. Cependant, ils sont réactifs et peuvent contaminer les échantillons. Les tubes en céramique et en quartz sont très inertes mais sont cassants et peuvent se fissurer sous un choc thermique sévère ou un impact physique.

Compatibilité avec l'atmosphère du procédé

La capacité à maintenir le vide ou à contenir des gaz de procédé spécifiques est essentielle. Les tubes en quartz et en alumine sont excellents pour les applications sous vide poussé (jusqu'à 10⁻⁵ torr). Les tubes métalliques conviennent également, mais leurs propriétés de dégazage doivent être prises en compte pour le travail sous vide poussé.

Faire le bon choix pour votre objectif

La sélection du bon matériau de tube est une étape fondamentale pour assurer la sécurité, la précision et le succès de votre procédé thermique.

- Si votre objectif principal est les températures extrêmes (supérieures à 1200°C) : Choisissez un tube en céramique d'alumine ou de mullite pour sa stabilité thermique supérieure.

- Si votre objectif principal est la pureté de l'échantillon à chaleur modérée (jusqu'à 1200°C) : Un tube en quartz fondu est le choix standard pour son excellente inertie chimique.

- Si votre objectif principal est la durabilité mécanique ou un environnement métallique : Un tube en acier inoxydable ou en Inconel offre la robustesse nécessaire, en particulier pour les systèmes rotatifs.

Comprendre ces propriétés fondamentales des matériaux vous permet de sélectionner une configuration de four qui garantit l'intégrité et le succès de votre travail.

Tableau récapitulatif :

| Type de matériau | Exemples courants | Température Max. | Caractéristiques clés | Idéal pour |

|---|---|---|---|---|

| Céramique | Alumine, Mullite | Jusqu'à 1800°C | Résistance extrême à la chaleur, inertie chimique | Frittage, croissance de cristaux, recuit à haute température |

| Verre | Quartz fondu | Jusqu'à 1200°C | Haute pureté, excellente résistance aux chocs thermiques | Recherche sur les semi-conducteurs, matériaux sensibles |

| Métal | Acier inoxydable, Inconel | Varie selon l'alliage | Durabilité mécanique, résistance à l'oxydation | Fours rotatifs, environnements métalliques |

Besoin d'une solution de four tubulaire personnalisée ?

Le choix du bon matériau de tube de travail est essentiel pour la réussite de votre expérience. Chez KINTEK, nous tirons parti de nos capacités exceptionnelles de R&D et de fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos exigences uniques.

Notre gamme de produits comprend des Fours Tubulaires, des Fours à Muffle, des Fours Rotatifs et des Fours sous Vide et à Atmosphère, complétée par de solides capacités de personnalisation approfondie. Que vous ayez besoin d'une stabilité de température extrême avec de l'alumine, d'une pureté ultra-élevée avec du quartz ou d'une durabilité mécanique avec des alliages métalliques, nous pouvons concevoir le système parfait pour votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en matière de traitement thermique et laissez nos experts vous aider à obtenir des résultats précis et fiables.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux