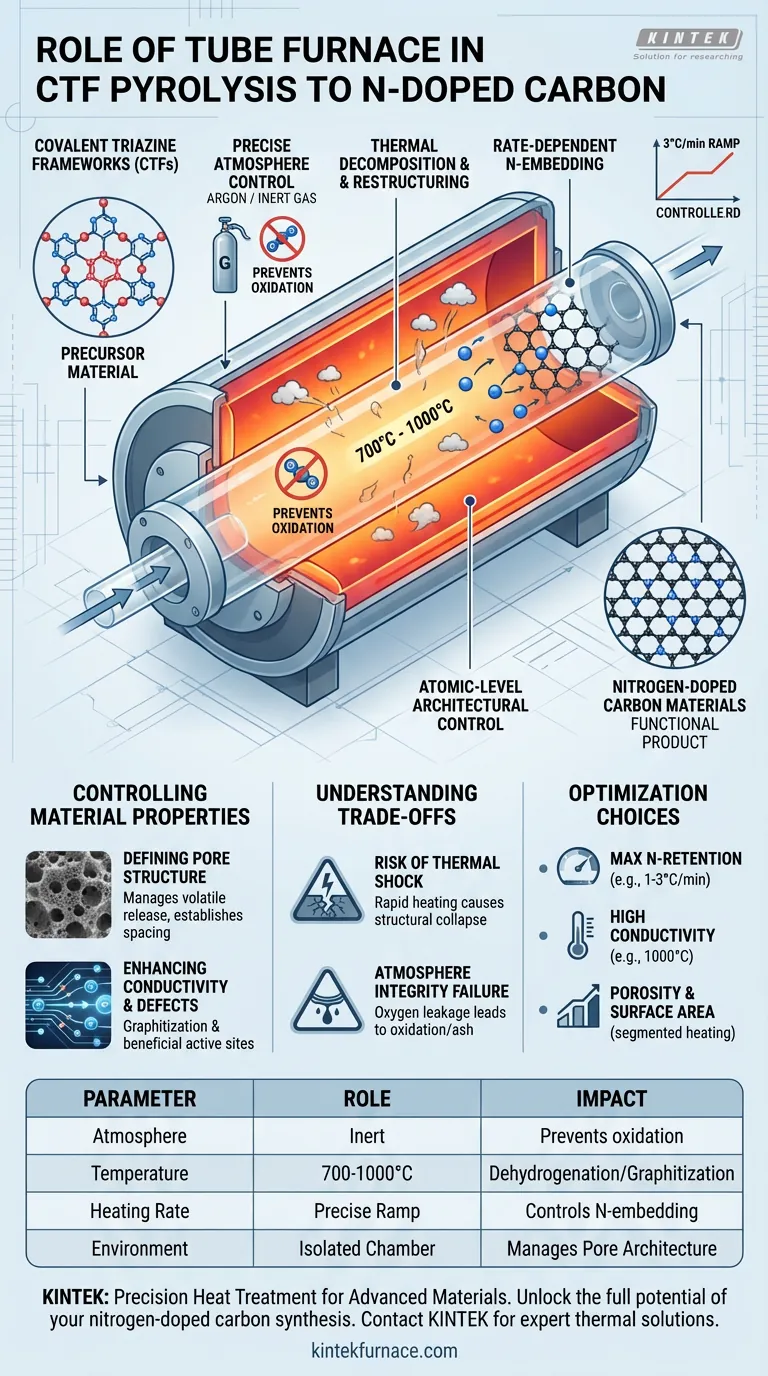

Un four tubulaire fonctionne comme la chambre de réaction critique pour la conversion des réseaux de triazine covalente (CTF) en matériaux carbonés dopés à l'azote. Il fournit la combinaison essentielle d'une atmosphère strictement inerte (comme l'argon) et d'une régulation thermique précise entre 700 °C et 1000 °C pour restructurer le matériau sans le détruire.

Point clé Le four tubulaire n'est pas simplement une source de chaleur ; c'est un outil de contrôle architectural au niveau atomique. Sa capacité à exécuter des vitesses de chauffage lentes et précises sous une atmosphère sans oxygène est le facteur principal qui permet aux atomes d'azote d'être intégrés méthodiquement dans le réseau de carbone, plutôt que d'être perdus par oxydation ou décomposition chaotique.

Le Mécanisme de Transformation

Contrôle Atmosphérique Précis

Le rôle le plus fondamental du four tubulaire est d'isoler l'environnement de réaction. Pour la pyrolyse des CTF, le four doit maintenir une atmosphère inerte stricte, utilisant généralement de l'argon ou de l'azote.

Cela empêche le matériau de réagir avec l'oxygène. Sans cette exclusion d'air, les températures élevées nécessaires à la pyrolyse brûleraient simplement les précurseurs, résultant en cendres plutôt qu'en le carbone dopé à l'azote souhaité.

Décomposition Thermique et Restructuration

Le four agit comme moteur de la métamorphose chimique. En maintenant des températures allant de 700 °C à 1000 °C, il fournit l'énergie nécessaire pour rompre des liaisons chimiques spécifiques au sein du précurseur CTF.

Cette énergie thermique déclenche la déshydrogénation et la désoxygénation. À mesure que les composants volatils sont éliminés, le four facilite la recombinaison des éléments restants en un squelette stable et riche en carbone.

Incorporation d'Azote Dépendant du Débit

La qualité du matériau final est dictée par la vitesse de chauffage, que le four tubulaire doit contrôler avec une grande précision. Un débit typique, tel que 3 °C par minute, est souvent employé.

Ce taux de montée en température contrôlé est vital. Il permet aux atomes d'azote d'être "verrouillés" dans la structure carbonée de manière ordonnée. Si le chauffage est trop agressif, l'azote crée des défauts chaotiques ou s'échappe sous forme de gaz, diminuant l'effet de dopage.

Contrôle des Propriétés du Matériau

Définition de la Structure des Pores

Le profil du four détermine l'architecture physique du carbone. En gérant la libération des volatils (gaz s'échappant du matériau), le four établit la structure poreuse préliminaire.

Des profils de chauffage multi-étapes complexes peuvent être utilisés pour garantir que ce processus se déroule progressivement. Cela évite l'effondrement structurel du matériau, résultant en un substrat avec un espacement intercouche spécifique et utile.

Amélioration de la Conductivité et des Défauts

Le traitement à haute température dans le four (souvent autour de 800 °C) transforme le réseau polymère en un réseau carboné graphitique ou conducteur.

Simultanément, cet environnement rigoureux induit des défauts de vacance de carbone spécifiques. Bien que "défauts" puisse sembler négatif, dans ce contexte, ce sont souvent des sites bénéfiques qui augmentent l'activité électrochimique du matériau.

Comprendre les Compromis

Le Risque de Choc Thermique

Bien que des températures élevées soient nécessaires, les atteindre trop rapidement est préjudiciable. Un four qui manque de contrôle précis du taux de montée en température peut provoquer un choc thermique.

Un chauffage rapide peut entraîner l'effondrement structurel du CTF avant que le squelette carboné ne se forme. Cela se traduit par un matériau avec une faible surface spécifique et une faible stabilité mécanique.

Intégrité de l'Atmosphère

L'"étanchéité" du système de four tubulaire est un point de défaillance courant. Même des traces d'oxygène s'infiltrant dans le tube pendant la période de maintien à 700-1000 °C peuvent compromettre le dopage à l'azote.

Si l'atmosphère n'est pas strictement inerte, le carbone s'oxydera. Cela entraînera une perte de rendement et une dégradation des propriétés électroniques que vous essayez d'ingénierier.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la production de carbone dopé à l'azote à partir de CTF, adaptez votre programmation de four à vos objectifs spécifiques :

- Si votre objectif principal est la rétention maximale d'azote : Privilégiez un taux de chauffage plus lent (par exemple, 1-3 °C/min) pour permettre l'intégration ordonnée des atomes d'azote dans le réseau.

- Si votre objectif principal est une conductivité électrique élevée : privilégiez une température finale plus élevée (plus proche de 1000 °C) pour maximiser la graphitisation, en acceptant que la teneur totale en azote puisse légèrement diminuer.

- Si votre objectif principal est la porosité et la surface spécifique : Utilisez un programme de chauffage segmenté, en maintenant à des températures plus basses (par exemple, 400 °C) pour permettre aux volatils de s'échapper doucement avant de monter à la température de carbonisation finale.

Le four tubulaire est l'instrument qui fait le pont entre un précurseur chimique brut et un matériau fonctionnel et performant.

Tableau Récapitulatif :

| Paramètre | Rôle dans la Pyrolyse des CTF | Impact sur le Matériau Final |

|---|---|---|

| Atmosphère | Inerte Stricte (Argon/Azote) | Prévient l'oxydation ; assure le rendement en carbone au lieu de cendres |

| Température | 700 °C à 1000 °C | Facilite la déshydrogénation et la graphitisation |

| Vitesse de Chauffage | Montée Précise (par ex., 3 °C/min) | Contrôle l'incorporation d'azote et prévient l'effondrement structurel |

| Environnement | Chambre de Réaction Isolée | Gère la libération des volatils pour définir l'architecture des pores |

Traitement Thermique de Précision pour Matériaux Avancés

Libérez tout le potentiel de votre synthèse de carbone dopé à l'azote avec les solutions thermiques avancées de KINTEK. Soutenue par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD, tous conçus pour répondre aux exigences rigoureuses de la science des matériaux.

Nos fours fournissent le contrôle de montée en température précis et l'intégrité atmosphérique essentiels pour gérer les transformations des réseaux de triazine covalente sans compromettre la rétention d'azote ou la structure des pores. Que vous ayez besoin d'une configuration standard ou d'un système entièrement personnalisable pour des besoins de recherche uniques, notre équipe est prête à fournir la fiabilité que votre laboratoire mérite.

Prêt à améliorer les performances de vos matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur le four haute température idéal pour votre application.

Guide Visuel

Références

- Xin Pan, Qianqian Zhu. Nitrogen-Doped Porous Carbon Derived from Covalent Triazine Framework for Catalytic Oxidation of Benzyl Alcohol. DOI: 10.3390/nano14090744

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment un four tubulaire garantit-il la qualité des matériaux carbonés ? Contrôle de précision pour la conversion de l'hydrochar en pyrochar

- Quel rôle joue un four tubulaire horizontal dans la production de charbon actif ? Maîtriser l'activation de haute précision

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Quel rôle joue un four tubulaire vertical dans la simulation de la calamine de fer huileuse ? Maîtriser la distribution des composants du haut fourneau

- Comment un four tubulaire contribue-t-il à la synthèse d'électrocatalyseurs à partir d'hydrochar ? Precision Thermal Engineering

- Comment la température est-elle contrôlée dans un four tubulaire ? Maîtrisez les processus thermiques de précision pour votre laboratoire

- Quelle est la fonction d'un four tubulaire dans l'étape finale de synthèse des nanocomposites C–Ag@ZnO ? Rôles clés expliqués

- Quels sont les avantages techniques de l'utilisation d'un four à tube sous vide pour le verre S53P4-NO2 ? Obtenir 100 % de résultats amorphes