Essentiellement, un four de laboratoire est l'outil principal utilisé dans la synthèse de matériaux pour fournir l'énergie thermique contrôlée nécessaire à la transformation des matières premières en de nouvelles substances aux propriétés spécifiques et souhaitables. En permettant des processus fondamentaux comme le recuit, le frittage, la fusion et la calcination, les fours permettent aux chercheurs de manipuler précisément la structure atomique et cristalline de tout, des céramiques avancées et alliages métalliques aux nouveaux nanomatériaux.

La véritable fonction d'un four dans la synthèse de matériaux n'est pas simplement de chauffer des choses. Il s'agit de créer un environnement hautement contrôlé—défini par la température, l'atmosphère et la pression—qui dicte la façon dont les atomes s'organisent, déterminant ainsi les propriétés finales et les performances du matériau nouvellement créé.

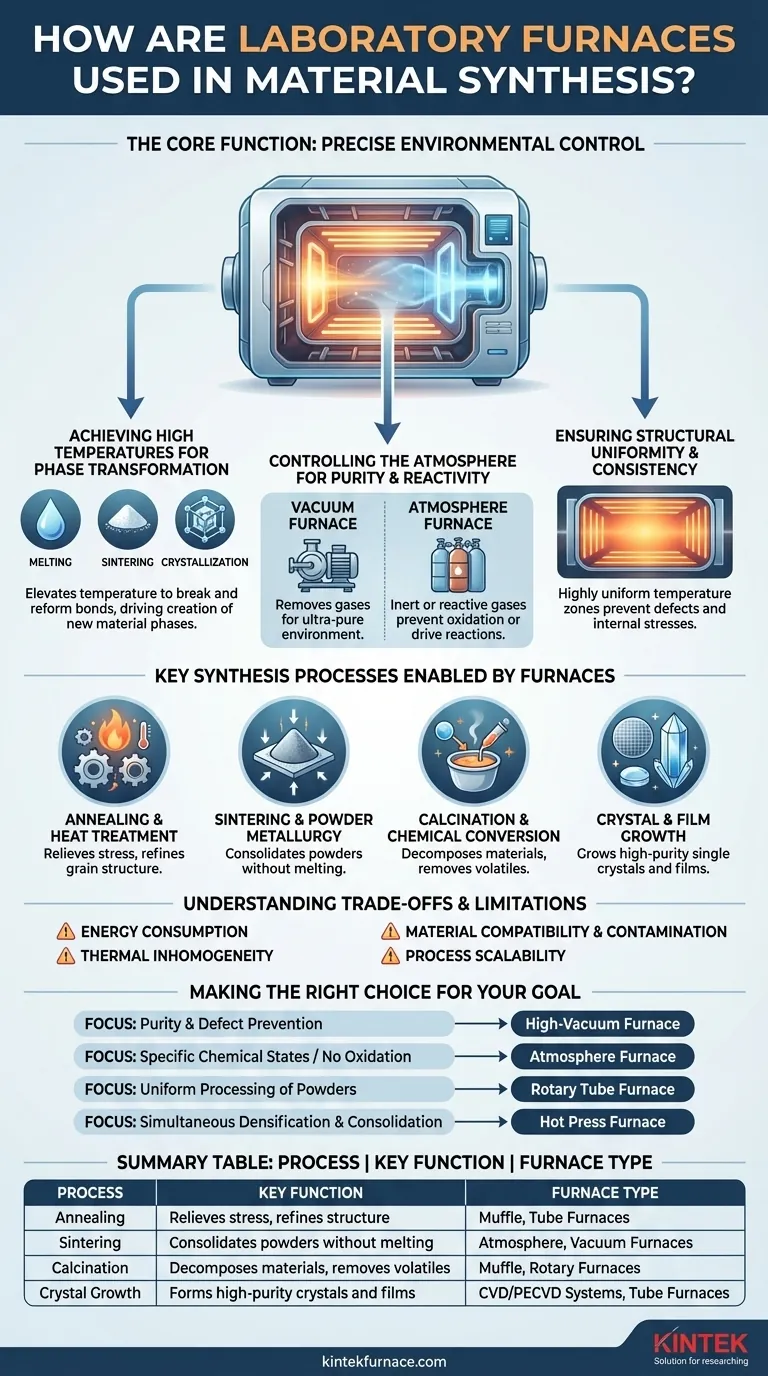

La fonction principale : un contrôle environnemental précis

La valeur du four provient de sa capacité à imposer un environnement spécifique, stable et uniforme à un ensemble de matériaux précurseurs. Ce contrôle permet la création délibérée de matériaux qui ne se formeraient pas dans des conditions normales.

Atteindre des températures élevées pour la transformation de phase

La chaleur est le principal catalyseur du changement. En élevant la température, les fours fournissent l'énergie nécessaire pour briser et reformer les liaisons chimiques, favorisant la création de nouvelles phases matérielles.

Cette énergie permet des processus fondamentaux comme la fusion de composants bruts en un liquide homogène, le frittage de poudres en une masse solide, ou la facilitation de la cristallisation en une structure ordonnée.

Contrôler l'atmosphère pour la pureté et la réactivité

De nombreux processus de synthèse échouent s'ils sont exposés à l'air ambiant. La chambre du four permet un contrôle total de l'environnement gazeux.

Un four sous vide élimine les gaz atmosphériques pour créer un environnement ultra-pur, ce qui est essentiel pour prévenir la contamination lors de la synthèse de matériaux réactifs comme les supraconducteurs ou certains nanomatériaux.

Un four à atmosphère contrôlée peut être rempli d'un gaz inerte (comme l'argon ou l'azote) pour prévenir une oxydation indésirable. Il peut également être rempli de gaz réactifs (comme l'hydrogène ou l'oxygène) pour provoquer activement des réactions chimiques spécifiques et créer les oxydes souhaités ou réduire ceux existants.

Assurer l'uniformité structurelle et la cohérence

Un chauffage non uniforme crée des gradients thermiques, ce qui entraîne des défauts, des contraintes internes et des propriétés matérielles incohérentes.

Les fours de laboratoire modernes sont conçus pour fournir des zones de température très uniformes. Cette cohérence est cruciale pour des processus comme le recuit de tranches de silicium ou la croissance de grands monocristaux, où un seul défaut peut rendre le produit final inutilisable.

Processus de synthèse clés rendus possibles par les fours

Différents objectifs de synthèse nécessitent différents processus activés par le four. Chaque processus utilise la température et l'atmosphère d'une manière unique pour atteindre un résultat structurel ou chimique spécifique.

Recuit et traitement thermique

Le recuit implique de chauffer un matériau à une température spécifique, puis de le refroidir lentement. Ce processus est utilisé pour soulager les contraintes internes, augmenter la souplesse et affiner la structure des grains, ce qui améliore la ductilité et réduit la fragilité dans les métaux et les céramiques.

Frittage et métallurgie des poudres

Le frittage est le processus de compactage et de formation d'une masse solide de matériau à partir de poudre en utilisant la chaleur sans la faire fondre jusqu'à la liquéfaction. Il est essentiel pour produire des composants céramiques à haute résistance et des pièces métalliques de précision utilisées dans diverses industries.

Calcination et conversion chimique

La calcination est un processus de traitement thermique appliqué aux minerais et autres matériaux solides pour provoquer une décomposition thermique ou une transition de phase. Dans la synthèse de matériaux, elle est utilisée pour produire des catalyseurs actifs, des pigments durables et pour éliminer les composants volatils d'un mélange.

Croissance cristalline et croissance de films

Dans les industries des semi-conducteurs et de l'optoélectronique, les fours sont indispensables pour la croissance de monocristaux de haute pureté et le dépôt de films minces. Des processus comme la croissance épitaxiale et le dopage des tranches de silicium se déroulent dans des fours spécialisés pour fabriquer des circuits intégrés, des LED et des cellules solaires.

Comprendre les compromis et les limites

Bien que puissant, un four est un instrument complexe avec des défis inhérents qui doivent être gérés pour assurer une synthèse réussie.

Consommation d'énergie

Atteindre et maintenir des températures élevées, surtout sur de longues périodes, est extrêmement énergivore. Le coût opérationnel d'un four est une considération importante tant dans la recherche que dans les environnements industriels.

Inhomogénéité thermique

Obtenir une uniformité de température parfaite est un défi d'ingénierie constant. Même de petits points froids ou chauds dans la chambre du four peuvent entraîner des défauts, des réactions incomplètes ou des propriétés non uniformes dans le matériau final.

Compatibilité des matériaux et contamination

Les matériaux utilisés pour construire le four lui-même (éléments chauffants, isolation, parois de la chambre) peuvent devenir une source de contamination à très hautes températures. Le choix des bons matériaux de four est crucial pour maintenir la pureté du produit synthétisé.

Évolutivité des processus

Un protocole de synthèse qui fonctionne parfaitement dans un petit four de laboratoire hautement contrôlé peut ne pas se traduire directement par un four à échelle industrielle plus grand. L'agrandissement introduit souvent de nouveaux défis liés à la distribution de la chaleur et au contrôle des processus.

Faire le bon choix pour votre objectif

Votre objectif de synthèse spécifique dicte le type de four et de système de contrôle dont vous avez besoin. Le choix est un équilibre entre l'environnement de processus requis, la compatibilité des matériaux et le budget.

- Si votre objectif principal est la pureté du matériau et la prévention des défauts : Un four à vide poussé est non négociable pour éliminer la contamination atmosphérique.

- Si votre objectif principal est de créer des états chimiques spécifiques ou de prévenir l'oxydation : Un four à atmosphère contrôlée avec un mélange de gaz et un contrôle de débit précis est votre outil essentiel.

- Si votre objectif principal est de traiter uniformément des poudres ou des matériaux granulaires : Un four tubulaire rotatif assure un mélange continu et une exposition à la chaleur et aux gaz.

- Si votre objectif principal est de densifier et de consolider des poudres simultanément : Un four à presse chaude, qui combine haute température et pression mécanique, est nécessaire.

En fin de compte, maîtriser la synthèse des matériaux est un exercice de maîtrise de l'environnement contrôlé du four.

Tableau récapitulatif :

| Processus | Fonction clé | Type de four |

|---|---|---|

| Recuit | Soulage le stress, affine la structure | Fours à moufle, Fours tubulaires |

| Frittage | Consolide les poudres sans les faire fondre | Fours à atmosphère contrôlée, Fours sous vide |

| Calcination | Décompose les matériaux, élimine les volatils | Fours à moufle, Fours rotatifs |

| Croissance cristalline | Forme des cristaux et des films de haute pureté | Systèmes CVD/PECVD, Fours tubulaires |

Prêt à optimiser votre synthèse de matériaux avec précision ? KINTEK est spécialisé dans les solutions de fours haute température, y compris les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Grâce à notre solide R&D et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques—garantissant pureté, uniformité et évolutivité pour les céramiques avancées, les alliages métalliques et les nanomatériaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser les capacités de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision