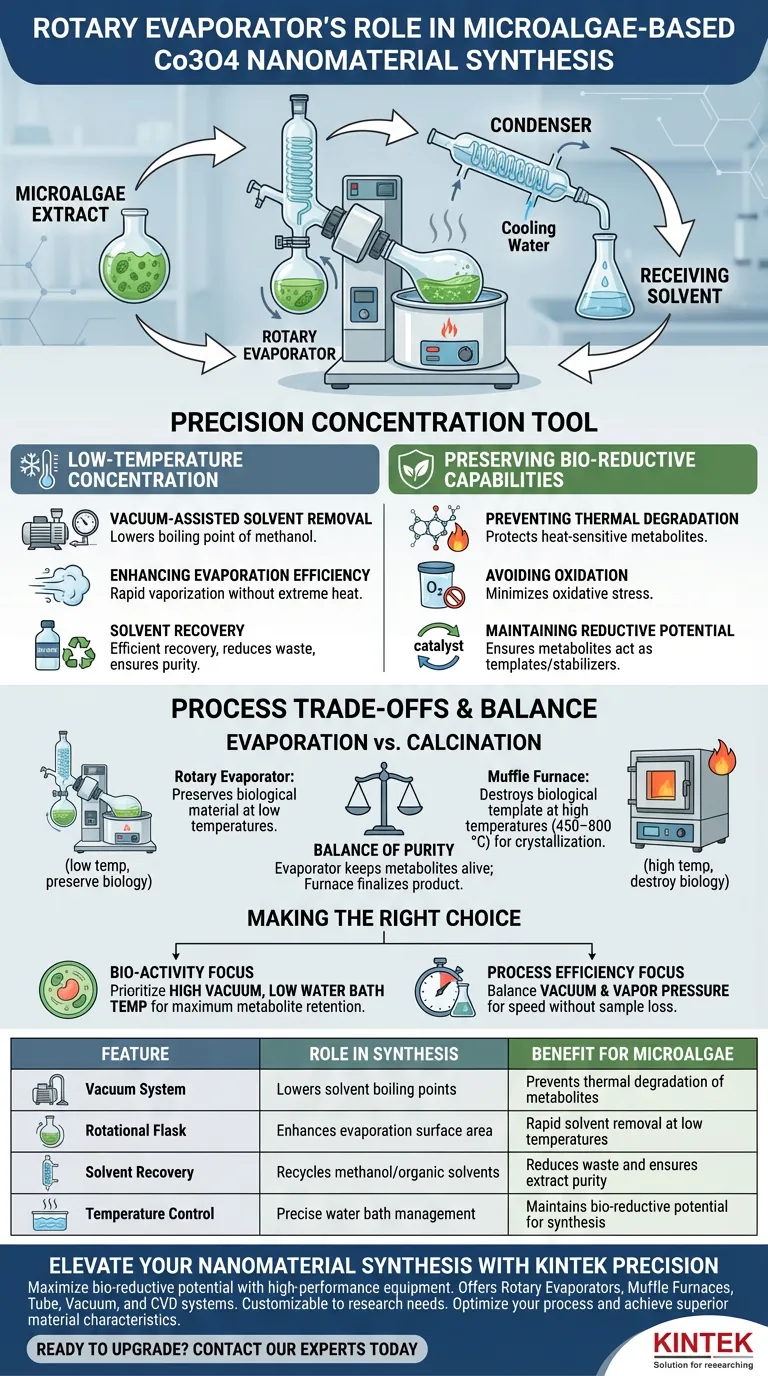

L'évaporateur rotatif fonctionne comme un outil de concentration de précision conçu pour préserver l'intégrité chimique des extraits de microalgues. Son rôle principal dans cette synthèse est d'éliminer les solvants méthanoliques sous vide, permettant de concentrer l'extrait à basse température sans endommager thermiquement les composants biologiques délicats.

En abaissant le point d'ébullition du solvant, l'évaporateur rotatif permet une concentration rapide tout en protégeant les métabolites sensibles à la chaleur. Cette préservation est vitale, car ces métabolites fournissent l'activité bio-réductrice nécessaire à la synthèse réussie de nanomatériaux d'oxyde de cobalt.

La fonction critique de la concentration à basse température

Élimination des solvants assistée par vide

L'évaporateur rotatif fonctionne en créant un vide dans le système. Cela réduit la pression, ce qui abaisse considérablement le point d'ébullition du solvant méthanolique utilisé pour extraire les composés des microalgues.

Amélioration de l'efficacité de l'évaporation

Étant donné que le point d'ébullition est abaissé, le solvant peut se vaporiser rapidement sans nécessiter de chaleur extrême. Cela garantit que la majeure partie du méthanol est éliminée rapidement et efficacement, rationalisant ainsi le processus de préparation.

Récupération des solvants

Au-delà de la concentration, ce processus permet une récupération efficace des solvants organiques. Cela évite les déchets chimiques et garantit que la matière biologique restante est pure et prête pour les phases de réaction ultérieures.

Préservation des capacités bio-réductrices

Prévention de la dégradation thermique

Les extraits de microalgues contiennent des métabolites biologiques complexes qui sont très sensibles à la chaleur. Les méthodes de chauffage traditionnelles dénatureraient ou dégraderaient probablement ces composés, les rendant inutiles pour la synthèse de nanomatériaux.

Éviter l'oxydation

L'environnement contrôlé de l'évaporateur rotatif minimise l'exposition de l'extrait au stress oxydatif. En prévenant l'oxydation pendant la phase de concentration, la structure chimique des métabolites reste intacte.

Maintien du potentiel réducteur

La formation réussie de nanomatériaux d'oxyde de cobalt repose sur l'activité « bio-réductrice » de l'extrait d'algues. L'évaporateur rotatif garantit que ces agents réducteurs biologiques agissent comme des gabarits et des stabilisateurs efficaces pendant la synthèse.

Comprendre les compromis du processus

Évaporation vs Calcination

Il est crucial de distinguer le rôle de l'évaporateur rotatif des étapes ultérieures de la synthèse. Alors que l'évaporateur préserve la matière biologique à basse température, des instruments comme le four à moufle sont utilisés plus tard pour détruire ce même gabarit biologique à haute température (450–800 °C).

L'équilibre de la pureté

L'évaporateur rotatif vise à éliminer le solvant mais à maintenir les « impuretés » biologiques (métabolites) actives. Inversement, le traitement à haute température est conçu pour cristalliser l'oxyde et régir la taille des grains. Confondre ces deux étapes thermiques est un piège courant ; l'évaporateur protège les ingrédients, tandis que le four finalise le produit.

Faire le bon choix pour votre objectif

Pour optimiser votre synthèse basée sur les microalgues, considérez comment vous gérez les paramètres d'évaporation :

- Si votre objectif principal est l'activité biologique : Privilégiez des niveaux de vide élevés pour maintenir la température du bain-marie aussi basse que possible, garantissant ainsi une rétention maximale des métabolites réducteurs.

- Si votre objectif principal est l'efficacité du processus : Équilibrez la pression du vide par rapport à la pression de vapeur du solvant pour maximiser la vitesse de récupération du méthanol sans provoquer d'« éclatement » ou de perte d'échantillon.

L'évaporateur rotatif n'est pas seulement un outil de séchage ; c'est le garant qui assure la survie de vos précurseurs biologiques suffisamment longtemps pour piloter la réaction chimique.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse de nanomatériaux | Avantage pour les microalgues |

|---|---|---|

| Système de vide | Abaisse les points d'ébullition des solvants | Prévient la dégradation thermique des métabolites |

| Bain rotatif | Augmente la surface d'évaporation | Élimination rapide des solvants à basse température |

| Récupération des solvants | Recycle le méthanol/les solvants organiques | Réduit les déchets et assure la pureté de l'extrait |

| Contrôle de la température | Gestion précise du bain-marie | Maintient le potentiel bio-réducteur pour la synthèse |

Élevez votre synthèse de nanomatériaux avec la précision KINTEK

Maximisez le potentiel bio-réducteur de vos précurseurs avec les équipements de laboratoire haute performance de KINTEK. Soutenus par la R&D et la fabrication expertes, KINTEK propose une gamme complète d'évaporateurs rotatifs, de fours à moufle, de systèmes tubulaires, sous vide et CVD — tous personnalisables selon vos besoins de recherche uniques.

Que vous concentriez des extraits délicats de microalgues ou que vous effectuiez une calcination à haute température, nos systèmes offrent la précision et la fiabilité dont votre laboratoire a besoin. Laissez-nous vous aider à optimiser votre processus et à obtenir des caractéristiques matérielles supérieures.

Prêt à améliorer votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution parfaite !

Guide Visuel

Références

- Agnieszka Sidorowicz, Günther Rupprechter. Microalgae-derived Co<sub>3</sub>O<sub>4</sub> nanomaterials for catalytic CO oxidation. DOI: 10.1039/d4ra00343h

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi les coupelles ou creusets en alumine (Al2O3) sont-ils essentiels pour les tests DSC des alliages de titane ? Aperçus d'experts

- Quelles sont les spécifications de puissance pour une pompe à vide à eau circulante typique ? Spécifications clés pour l'efficacité du laboratoire

- Pourquoi un four de séchage sous vide est-il nécessaire pour les poudres céramiques Al2O3/TiC ? Assurer la pureté et prévenir l'agglomération

- Comment le système de mélange de gaz dans un équipement de nitruration plasma régule-t-il la qualité de la couche de diffusion ?

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés pour la synthèse de l'orthosilicate de lithium ? Assurer la pureté et la stabilité thermique

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel est le but de l'encapsulation sous vide de quartz ? Optimisation des alliages magnétocaloriques à base de La(Fe,Si)13

- Pourquoi une unité de vide à deux étages est-elle utilisée dans la distillation du magnésium ? Pour un pompage plus rapide et plus efficace