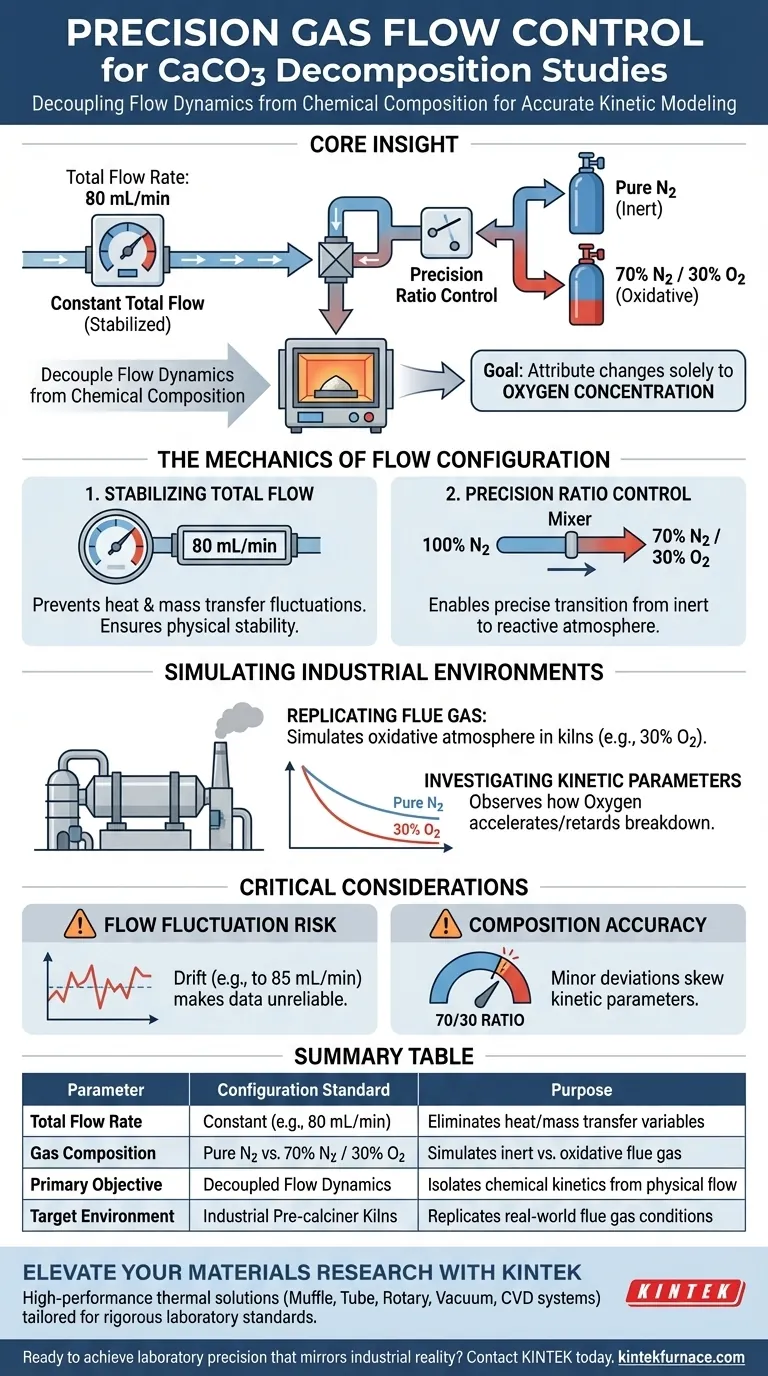

Pour configurer un système de contrôle de débit de gaz de précision pour l'étude de la décomposition du carbonate de calcium, les chercheurs doivent simultanément stabiliser le débit total tout en faisant varier la composition spécifique du gaz. Cela implique généralement de bloquer le débit volumétrique total à une valeur constante, telle que 80 mL/min, tout en alternant précisément le rapport d'admission entre les gaz inertes (comme l'azote pur) et les mélanges oxydants (tels que 70 % d'azote et 30 % d'oxygène).

Idée clé : L'objectif principal de cette configuration est de découpler la dynamique du flux de la composition chimique. En maintenant le débit total constant, les chercheurs peuvent attribuer les changements dans la cinétique de décomposition uniquement à la concentration d'oxygène, simulant ainsi efficacement les conditions réelles des fours pré-calciner industriels.

La mécanique de la configuration du flux

Pour étudier précisément la décomposition, le système doit contrôler deux variables distinctes : le volume total de gaz passant sur l'échantillon et la composition spécifique de ce gaz.

Stabilisation du débit total

Le fondement de l'expérience est un débit total constant, généralement réglé à 80 mL/min.

Le maintien de ce débit constant est essentiel car les fluctuations du volume de débit peuvent modifier les taux de transfert de chaleur et le transport de masse autour de l'échantillon.

En bloquant cette variable, vous vous assurez que les changements physiques dans le flux gazeux n'interfèrent pas avec les données chimiques collectées.

Contrôle précis du rapport

Une fois le débit total stabilisé, le système est configuré pour mélanger les gaz selon des spécifications exactes.

Les configurations courantes alternent entre l'azote pur (N2) et des mélanges spécifiques, tels que 70 % N2 et 30 % O2.

Cette capacité à ajuster des rapports spécifiques permet au système de passer d'un environnement inerte à un environnement réactif sans perturber la vitesse globale du flux.

Simulation d'environnements industriels

Les rapports de gaz spécifiques utilisés dans ces systèmes ne sont pas arbitraires ; ils sont conçus pour reproduire les environnements difficiles que l'on trouve dans la fabrication.

Reproduction des gaz de combustion

La configuration vise spécifiquement à simuler les environnements réels de gaz de combustion.

Dans les environnements industriels, le carbonate de calcium est traité dans des fours pré-calciner où l'atmosphère est rarement pure.

En introduisant des quantités contrôlées d'oxygène (par exemple, 30 %), le système imite l'atmosphère oxydante à l'intérieur de ces fours, fournissant des données pertinentes pour le traitement à grande échelle.

Investigation des paramètres cinétiques

Le résultat final de cette configuration est la mesure des paramètres cinétiques.

Les chercheurs utilisent cette configuration pour observer comment la présence d'oxygène accélère ou ralentit la décomposition du carbonate de calcium.

Parce que le débit est précis, tout changement dans le taux de décomposition peut être scientifiquement attribué à la chimie atmosphérique plutôt qu'à une erreur expérimentale.

Considérations critiques pour l'intégrité expérimentale

Bien que le contrôle précis du débit fournisse des données de haute qualité, il nécessite une adhésion rigoureuse aux normes d'étalonnage pour éviter les pièges courants.

Le risque de fluctuation du débit

Si le débit total dérive (par exemple, passant de 80 mL/min à 85 mL/min) lorsque la composition du gaz change, les données cinétiques deviennent peu fiables.

Le système doit être suffisamment robuste pour gérer le changement de sources de gaz sans provoquer de pics ou de chutes de pression.

Équilibrage de la précision de la composition

La simulation d'une atmosphère spécifique nécessite que le rapport 70/30 soit exact.

Même des déviations mineures dans la concentration d'oxygène peuvent fausser considérablement les paramètres cinétiques, conduisant à des conclusions erronées sur le comportement du matériau dans un four industriel.

Application à votre recherche

Lors de la configuration de vos paramètres de contrôle de débit, votre configuration doit être dictée par votre objectif final spécifique.

- Si votre objectif principal est la cinétique fondamentale : Privilégiez la stabilité du flux d'azote pur pour établir un taux de décomposition de référence fiable avant d'introduire des variables.

- Si votre objectif principal est la simulation industrielle : Assurez-vous que votre mélange de gaz correspond précisément à la concentration d'oxygène de l'environnement de gaz de combustion cible (par exemple, le mélange à 30 % d'O2) pour générer des données de processus applicables.

Le contrôle précis de l'atmosphère est le seul moyen de combler le fossé entre la théorie de laboratoire et la réalité industrielle.

Tableau récapitulatif :

| Paramètre | Norme de configuration | Objectif de l'étude de décomposition |

|---|---|---|

| Débit total | Constant (par exemple, 80 mL/min) | Élimine les variables de transfert de chaleur/masse |

| Composition du gaz | N2 pur vs. 70 % N2 / 30 % O2 | Simule un gaz de combustion inerte vs. oxydant |

| Objectif principal | Dynamique de flux découplée | Isole la cinétique chimique du flux physique |

| Environnement cible | Fours pré-calciner industriels | Reproduit les conditions réelles des gaz de combustion |

Élevez votre recherche sur les matériaux avec KINTEK

Le débit de gaz de précision est essentiel pour une modélisation cinétique précise, mais il n'est efficace que dans le four dans lequel il fonctionne. KINTEK fournit des solutions thermiques personnalisables et hautes performances conçues pour des normes de laboratoire rigoureuses.

Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD. Que vous étudiiez la cinétique fondamentale ou que vous simuliez des environnements de gaz de combustion industriels, nos fours haute température sont adaptés à vos spécifications uniques.

Prêt à atteindre une précision de laboratoire qui reflète la réalité industrielle ?

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet.

Guide Visuel

Références

- Dingxiang Zhuang, Bin Sun. Thermal Decomposition of Calcium Carbonate at Multiple Heating Rates in Different Atmospheres Using the Techniques of TG, DTG, and DSC. DOI: 10.3390/cryst15020108

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi les creusets en alumine de haute pureté sont-ils sélectionnés comme substrat lors du frittage de l'acier inoxydable contenant du bore ?

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation du corps vert LLZO ? Assurer une densité et une conductivité ionique élevées

- Quelle est l'utilisation principale d'un four à creuset ? Idéal pour la fusion efficace des métaux non ferreux

- Quelle est la fonction du revêtement BN dans le frittage par pressage à chaud de Y2O3-YAM ? Assurer la pureté et un démoulage lisse

- Quelle est la fonction des creusets en alumine de haute pureté ? Obtenir des résultats précis dans la recherche sur les sels de pyrométallurgie

- Pourquoi un système de filtration sous vide est-il nécessaire avant d'évaluer les microsphères de charbon actif ? Assurer la fiabilité des données de test

- Pourquoi le molybdène (Mo) est-il sélectionné comme matériau de creuset pour l'évaporation de Ga2O3 dopé au NiO ? Perspectives d'experts

- Comment un système de pompe à vide de laboratoire contribue-t-il au processus de préparation des alliages réfractaires TixNbMoTaW ?