Le creuset en céramique à haute teneur en alumine sert de fondation chimiquement inerte pour la synthèse de nanotubes de carbone dopés au Ni-Co. Il sert de récipient principal pour contenir le substrat de cuivre et les précurseurs de catalyseur, en maintenant l'intégrité structurelle tout en protégeant la réaction de la contamination.

Point clé à retenir La fonction critique du creuset est de rester physiquement et chimiquement stable dans des atmosphères réductrices à haute température. En empêchant les réactions entre le récipient et l'échantillon, il garantit que les nanotubes synthétisés restent purs et facilement collectables.

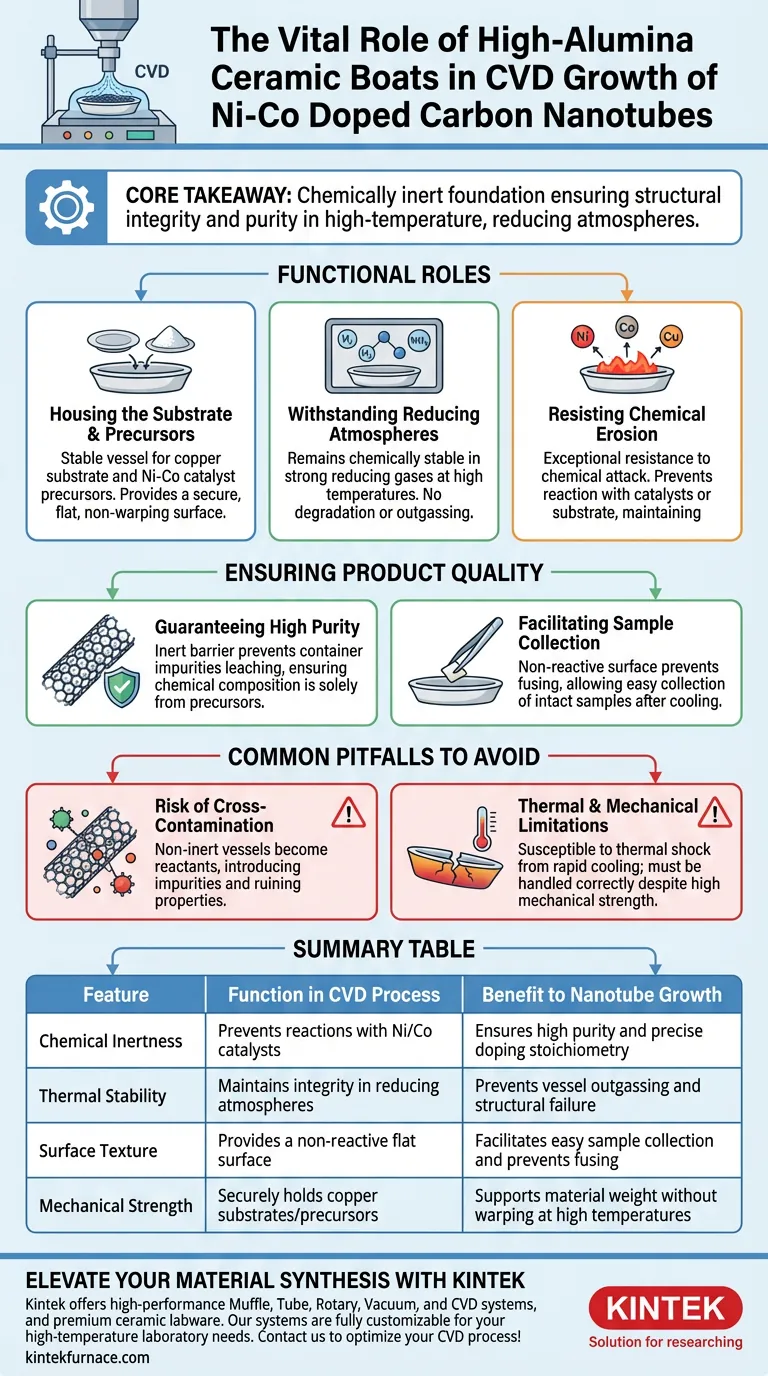

Les rôles fonctionnels du creuset en alumine

Le creuset en céramique à haute teneur en alumine n'est pas simplement un conteneur ; c'est un composant actif dans le maintien de l'intégrité de l'environnement de dépôt chimique en phase vapeur (CVD). Ses rôles spécifiques sont définis par les conditions difficiles requises pour la croissance de nanotubes de carbone dopés au Ni-Co.

Logement du substrat et des précurseurs

Le rôle mécanique principal du creuset est de servir de récipient stable. Il contient physiquement le substrat de cuivre et les précurseurs de catalyseur requis pour la réaction.

Étant donné que la synthèse implique des précurseurs solides et des substrats métalliques, le creuset doit fournir une surface plane et sécurisée qui ne se déforme pas et ne se dégrade pas pendant le processus.

Résistance aux atmosphères réductrices

Les processus CVD pour la croissance de nanotubes utilisent souvent des atmosphères réductrices fortes (impliquant généralement de l'hydrogène ou de l'ammoniac).

La composition céramique à haute teneur en alumine est sélectionnée spécifiquement pour sa capacité à rester stable dans ces environnements. Contrairement aux matériaux inférieurs qui pourraient se dégrader ou dégazer lorsqu'ils sont exposés à des gaz réducteurs à haute température, le creuset en alumine maintient sa structure chimique.

Résistance à l'érosion chimique

Les températures élevées augmentent la réactivité de tous les matériaux impliqués dans le processus.

Le creuset à haute teneur en alumine offre une résistance exceptionnelle à l'érosion chimique. Cela empêche le récipient lui-même de réagir avec les catalyseurs métalliques (Nickel et Cobalt) ou le substrat de cuivre, ce qui modifierait autrement la stœchiométrie de la réaction.

Assurer la qualité du produit

Le choix du matériau du creuset est directement corrélé à la qualité du nanomateriau final.

Garantir une grande pureté

L'objectif ultime du processus CVD est de créer des nanotubes de carbone dopés au Ni-Co de haute pureté.

En agissant comme une barrière inerte, le creuset empêche le matériau du conteneur de lixivier des impuretés dans les nanotubes en croissance. Cela garantit que la composition chimique du produit final est définie uniquement par les précurseurs, et non par la verrerie de laboratoire.

Faciliter la collecte d'échantillons

En plus de la pureté, le creuset facilite l'aspect pratique de la récolte du matériau.

Étant donné que la surface d'alumine résiste à la réaction avec l'échantillon, elle empêche les nanotubes synthétisés ou le substrat de fusionner avec le creuset. Cela garantit que les échantillons sont faciles à collecter intacts après le refroidissement du système.

Pièges courants à éviter

Bien que le creuset à haute teneur en alumine soit robuste, il est essentiel de comprendre les limites de la sélection des récipients CVD pour la reproductibilité.

Le risque de contamination croisée

Si un creuset n'est pas suffisamment inerte (ou si une céramique de qualité inférieure est utilisée), le récipient devient un réactif. Cela introduit des éléments étrangers dans le réseau cristallin des nanotubes, ruinant leurs propriétés électroniques ou mécaniques.

Limites thermiques et mécaniques

Bien que les creusets à haute teneur en alumine offrent une résistance mécanique élevée, ils doivent être manipulés correctement. Comme toutes les céramiques, ils sont sensibles aux chocs thermiques s'ils sont refroidis trop rapidement. Cependant, leur avantage principal par rapport à d'autres matériaux dans ce contexte spécifique est leur capacité supérieure à résister à la combinaison de contraintes mécaniques élevées et d'attaques chimiques sans défaillance structurelle.

Faire le bon choix pour votre objectif

Sélectionner le bon récipient est aussi important que de sélectionner le bon catalyseur. Voici comment prioriser vos choix d'équipement en fonction de vos objectifs :

- Si votre objectif principal est une grande pureté : Privilégiez un creuset à haute teneur en alumine pour éliminer le lixiviat chimique et garantir qu'aucun atome étranger n'interfère avec le dopage Ni-Co.

- Si votre objectif principal est la récupération d'échantillons : Comptez sur la surface inerte du creuset à haute teneur en alumine pour empêcher le substrat d'adhérer au récipient, garantissant un rendement maximal lors de la collecte.

Le succès de la croissance de nanotubes de carbone dopés au Ni-Co repose sur un récipient inerte qui isole la réaction de l'environnement.

Tableau récapitulatif :

| Caractéristique | Fonction dans le processus CVD | Avantage pour la croissance des nanotubes |

|---|---|---|

| Inertie chimique | Empêche les réactions avec les catalyseurs Ni/Co | Assure une grande pureté et une stœchiométrie de dopage précise |

| Stabilité thermique | Maintient l'intégrité dans les atmosphères réductrices | Empêche le dégazage du récipient et la défaillance structurelle |

| Texture de surface | Fournit une surface plane non réactive | Facilite la collecte facile des échantillons et empêche la fusion |

| Résistance mécanique | Maintient solidement les substrats/précurseurs de cuivre | Supporte le poids du matériau sans se déformer à haute température |

Élevez votre synthèse de matériaux avec KINTEK

La précision dans la croissance des nanomateriaux commence par le bon environnement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, de tubes, rotatifs, sous vide et CVD haute performance, ainsi que des verreries en céramique de première qualité conçues pour la recherche rigoureuse. Que vous cultiviez des nanotubes de carbone dopés ou des films minces spécialisés, nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques de laboratoire à haute température.

Prêt à optimiser votre processus CVD ? Contactez KINTEK dès aujourd'hui pour consulter nos experts !

Guide Visuel

Références

- A. Shameem, P. Sivaprakash. A High-Performance Supercapacitor Based on Hierarchical Template-Free Ni/SnO2 Nanostructures via Hydrothermal Method. DOI: 10.3390/ma17081894

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Pourquoi les tubes en acier inoxydable sont-ils utilisés lors des étapes de refroidissement et de traitement thermique des alliages Ti–Nb–Si ? Aperçus clés du refroidissement

- Quel est le rôle des tubes de quartz scellés sous vide dans la synthèse de Bi0.4Sb1.6Te3 ? Assurer la pureté et la stœchiométrie précise

- Quels sont les paramètres de performance d'une pompe à vide à eau circulante ? Optimisez l'efficacité du vide de votre laboratoire

- Pourquoi utilise-t-on un creuset en alumine pour la réduction carbothermique sous vide ? Assurer la pureté à 1723 K

- Quel est le rôle clé d'un creuset en graphite dans le processus de distillation sous vide pour la purification du magnésium ? Essentiel pour des résultats de haute pureté

- Pourquoi est-il nécessaire d'utiliser des creusets en alumine de haute pureté pour le frittage de l'hydroxyapatite ? Assurer la pureté de phase chimique

- Pourquoi un creuset Pt5%Au est-il requis pour le verre bioactif S53P4 ? Assurer la pureté à 1400°C

- Quelles caractéristiques sont requises pour les récipients de réaction dans la synthèse des PI-COF ? Assurer la sécurité haute pression et la pureté