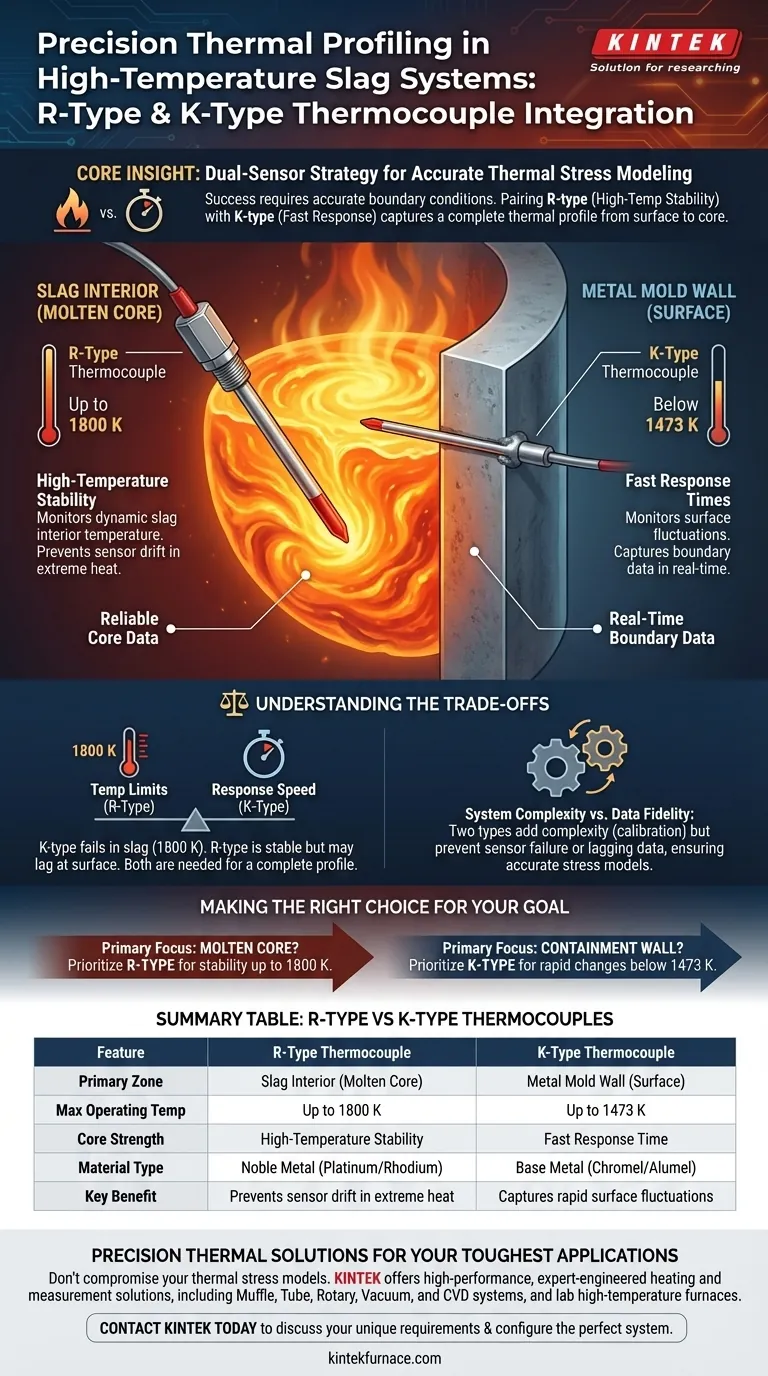

L'utilisation simultanée de thermocouples gainés de type R et K permet une mesure précise dans différentes zones thermiques au sein d'un même système à haute température. Cette stratégie à double capteur exploite la stabilité supérieure des capteurs de type R pour la chaleur extrême de l'intérieur des scories en fusion, tout en utilisant les capacités de réponse rapide des capteurs de type K pour les parois métalliques plus froides du moule.

Idée clé : Une modélisation réussie des contraintes thermiques nécessite des conditions aux limites précises qu'un seul type de capteur ne peut fournir. En associant des capteurs de type R (stabilité à haute température) à des capteurs de type K (réponse rapide), les ingénieurs peuvent capturer un profil thermique complet, des interactions de surface au cœur de la masse fondue.

Application ciblée pour des zones distinctes

Pour modéliser avec précision les contraintes thermiques, vous devez surveiller deux environnements très différents : le noyau dynamique en fusion et la paroi solide de confinement.

Surveillance de l'intérieur des scories (Type R)

L'intérieur des scories nécessite un capteur capable de résister à des conditions extrêmes sans dérive. Les thermocouples de type R sont spécifiquement sélectionnés pour cette zone en raison de leur stabilité exceptionnelle à haute température.

Ils sont déployés pour surveiller la température dynamique de l'intérieur des scories, où les températures peuvent atteindre jusqu'à 1800 K. À ces températures, les thermocouples en métaux communs se dégraderaient rapidement, mais le type R maintient sa précision pour fournir des données fiables du noyau.

Surveillance de la paroi métallique (Type K)

Les exigences changent à la surface du moule, où les températures sont plus basses, mais les fluctuations thermiques peuvent se produire rapidement. Les thermocouples gainés de type K sont idéaux ici en raison de leurs temps de réponse rapides et de leurs caractéristiques linéaires.

Ces capteurs sont généralement soudés directement à la surface du moule pour surveiller les températures de la paroi métallique, qui restent généralement inférieures à 1473 K. Leur capacité à réagir rapidement aux changements de surface garantit que les données limites pour la paroi métallique sont capturées en temps réel.

Comprendre les compromis

Concevoir un système de mesure ne consiste rarement à trouver un capteur « parfait », mais plutôt à gérer les limitations de chaque type.

Limites de température vs Vitesse de réponse

Vous ne pouvez pas simplement utiliser des capteurs de type K pour l'ensemble du système car ils ne peuvent pas survivre à l'environnement de 1800 K de l'intérieur des scories. Inversement, bien que les capteurs de type R puissent théoriquement mesurer les températures plus basses, ils sont souvent plus chers et peuvent ne pas correspondre à la réponse transitoire rapide requise pour la surveillance de surface.

Complexité du système vs Fidélité des données

L'intégration de deux types de thermocouples différents ajoute de la complexité à la configuration d'acquisition de données, car chacun nécessite une calibration et une compensation spécifiques. Cependant, cette complexité est nécessaire. S'appuyer sur un seul type entraînerait soit une défaillance du capteur dans les scories, soit des données retardées sur la paroi du moule, compromettant ainsi la précision de vos modèles de contraintes thermiques.

Faire le bon choix pour votre objectif

Lors de la conception d'un système de surveillance thermique pour la métallurgie à haute température, sélectionnez vos capteurs en fonction de l'emplacement spécifique et de la charge thermique du point de mesure.

- Si votre objectif principal est le noyau en fusion : Privilégiez les thermocouples de type R pour garantir la stabilité et la survie dans des températures allant jusqu'à 1800 K.

- Si votre objectif principal est le récipient de confinement ou la paroi : Privilégiez les thermocouples de type K pour capturer les changements thermiques rapides et les fluctuations de surface inférieures à 1473 K.

En adaptant les forces du capteur aux exigences de la zone spécifique, vous assurez l'intégrité de vos données thermiques et la validité de vos modèles de contraintes.

Tableau récapitulatif :

| Caractéristique | Thermocouple de Type R | Thermocouple de Type K |

|---|---|---|

| Zone Principale | Intérieur des scories (Noyau en fusion) | Paroi du moule métallique (Surface) |

| Température Maximale de Fonctionnement | Jusqu'à 1800 K | Jusqu'à 1473 K |

| Point Fort Principal | Stabilité à haute température | Temps de réponse rapide |

| Type de Matériau | Métal précieux (Platine/Rhodium) | Métal commun (Chromel/Alumel) |

| Avantage Clé | Empêche la dérive du capteur dans la chaleur extrême | Capture les fluctuations rapides de surface |

Solutions thermiques de précision pour vos applications les plus exigeantes

Ne compromettez pas vos modèles de contraintes thermiques avec des données inadéquates. KINTEK fournit des solutions de chauffage et de mesure haute performance, conçues par des experts, adaptées aux besoins spécifiques de votre laboratoire. Soutenus par une R&D et une fabrication de pointe, nous proposons des systèmes personnalisables Muffle, Tube, Rotatifs, sous vide et CVD, ainsi que des fours de laboratoire spécialisés haute température conçus pour une précision extrême.

Que vous surveilliez des scories en fusion ou des interactions métalliques complexes, notre équipe technique est prête à vous aider à configurer le système parfait. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques et découvrez comment notre technologie de four avancée peut améliorer votre efficacité de recherche et de production.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi l'utilisation de creusets en graphite de haute pureté est-elle essentielle ? Protéger l'acier à haute teneur en manganèse et en carbure de titane lors du frittage

- Comment les bains de refroidissement à recirculation et les bouteilles en verre améliorent-ils le CHP ? Augmentez le rendement du bio-huile grâce à un refroidissement de précision

- Quelle est la fonction principale d'un four de séchage sous vide industriel dans la préparation de catalyseurs Si-RuO2 ? Assurer l'uniformité.

- Quel rôle joue un creuset en céramique dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr ? Assurer l'exactitude des données

- Pourquoi un four de laboratoire est-il utilisé lors de l'étape de prétraitement des déchets d'os de poulet pour la pyrolyse ?

- Pourquoi le scellage sous vide dans des tubes de quartz de haute pureté est-il nécessaire pour la synthèse de FexTaSe2 ? Maîtriser la croissance cristalline

- Quelle est la fonction spécifique du refroidisseur à circulation d'eau dans le traitement de l'éponge de zirconium ? Clé pour la pureté et la sécurité

- Quels sont les avantages des détecteurs BSE haute température ? Débloquez l'analyse compositionnelle en temps réel jusqu'à 1000°C