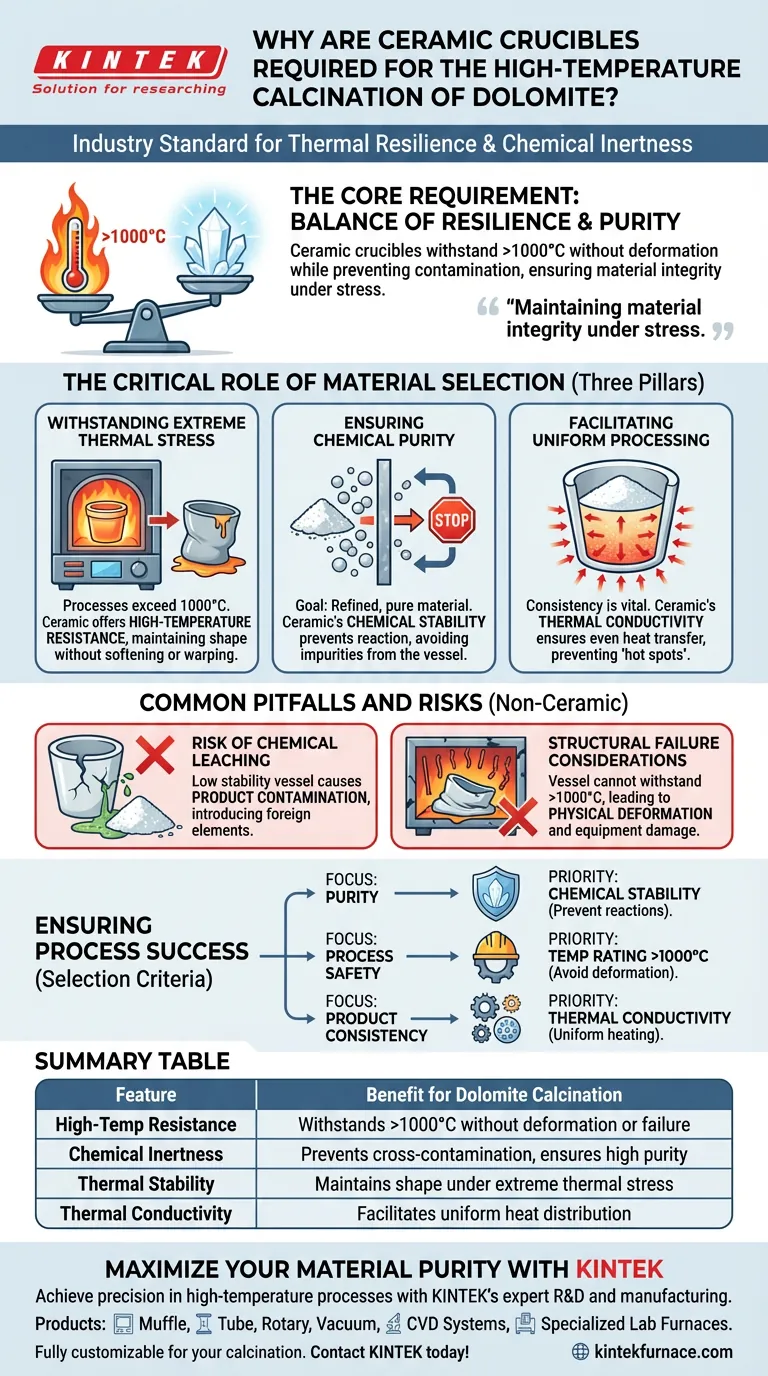

Les creusets en céramique sont la norme industrielle pour la calcination de la dolomie en raison de leur équilibre unique de résilience thermique et d'inertie chimique. Ils sont spécifiquement requis pour résister aux températures de traitement dépassant 1000°C sans déformation physique. De plus, leur nature non réactive empêche le récipient de contaminer la dolomie, garantissant que le matériau final conserve la haute pureté nécessaire aux applications en aval.

L'exigence fondamentale La calcination à haute température ne consiste pas seulement à appliquer de la chaleur ; il s'agit de maintenir l'intégrité du matériau sous contrainte. Les creusets en céramique fournissent la stabilité nécessaire pour prévenir la contamination croisée et la défaillance structurelle, garantissant que la poudre de dolomie est modifiée sans être compromise.

Le rôle essentiel de la sélection des matériaux

Pour comprendre pourquoi la céramique est non négociable pour ce processus, il faut examiner les exigences physiques et chimiques spécifiques imposées au récipient pendant la calcination.

Résistance aux contraintes thermiques extrêmes

La calcination de la dolomie nécessite des environnements de traitement où les températures dépassent fréquemment 1000°C.

À cette intensité, de nombreux matériaux de laboratoire ou industriels standard ramolliraient, se déformeraient ou perdraient leur intégrité structurelle. Les creusets en céramique possèdent une excellente résistance aux hautes températures, leur permettant de conserver leur forme et de maintenir la poudre en toute sécurité tout au long du cycle de chauffage sans déformation.

Garantir la pureté chimique

L'objectif de la calcination est souvent de créer un matériau raffiné ou modifié, ce qui rend la pureté primordiale.

À hautes températures, les matériaux deviennent plus chimiquement actifs. Un avantage clé de la céramique est sa stabilité chimique ; elle reste inerte même sous une chaleur extrême. Cela empêche le creuset de réagir avec la poudre de dolomie, évitant ainsi l'introduction d'impuretés qui dégraderaient la qualité du produit final.

Faciliter un traitement uniforme

La cohérence est essentielle pour une calcination réussie.

Les creusets en céramique offrent des propriétés de conductivité thermique spécifiques qui facilitent le processus de calcination. Cela garantit que la chaleur est transférée uniformément dans toute la poudre de dolomie, évitant les "points chauds" ou un traitement inégal qui pourrait entraîner un matériau final incohérent.

Pièges et risques courants

Lors de la sélection d'équipements pour le traitement à haute température, le non-respect de la priorité accordée au matériau du récipient peut entraîner des défaillances critiques du processus.

Le risque de lixiviation chimique

L'utilisation d'un récipient à faible stabilité chimique est une cause principale de contamination du produit.

Si un creuset réagit avec la charge minérale, il introduit des éléments étrangers dans le réseau cristallin de la dolomie. Comme noté dans des applications similaires de haute pureté, le maintien d'un environnement non réactif est le seul moyen de garantir que le solide résultant reste pur.

Considérations sur la défaillance structurelle

Le risque le plus immédiat d'utilisation de matériaux non céramiques est la déformation physique.

Si un creuset ne peut pas supporter le seuil de >1000°C, il peut s'effondrer ou se déformer à l'intérieur du four. Cela ne ruine pas seulement le lot de dolomie, mais peut également endommager les éléments chauffants du four lui-même.

Assurer le succès du processus

Pour garantir la qualité de votre dolomie calcinée, appliquez les critères de sélection suivants en fonction des objectifs de votre projet.

- Si votre objectif principal est la pureté : Privilégiez les creusets en céramique pour leur stabilité chimique afin d'éviter les réactions entre le récipient et la poudre minérale.

- Si votre objectif principal est la sécurité du processus : Assurez-vous que le creuset est conçu pour des températures >1000°C afin d'éviter la déformation et les dommages matériels.

- Si votre objectif principal est la cohérence du produit : Comptez sur la conductivité thermique de la céramique pour garantir que la poudre est chauffée uniformément.

En sélectionnant le bon récipient en céramique, vous protégez à la fois l'intégrité de votre équipement et la pureté de votre matériau final.

Tableau récapitulatif :

| Caractéristique | Avantage pour la calcination de la dolomie |

|---|---|

| Résistance aux hautes températures | Résiste à >1000°C sans déformation ni défaillance structurelle |

| Inertie chimique | Prévient la contamination croisée et garantit une haute pureté du matériau |

| Stabilité thermique | Maintient la forme et l'intégrité sous des contraintes thermiques extrêmes |

| Conductivité thermique | Facilite une distribution uniforme de la chaleur pour un traitement cohérent |

Maximisez la pureté de votre matériau avec KINTEK

Atteignez la précision dans vos processus à haute température avec les solutions thermiques de pointe de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours spécialisés pour hautes températures de laboratoire—tous entièrement personnalisables pour répondre à vos exigences de calcination uniques.

Que vous traitiez de la dolomie ou des minéraux avancés, notre équipement garantit la stabilité chimique et la cohérence thermique que votre recherche exige. Contactez KINTEK dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Zhaohui Li, Shangping Xu. Anionic Dye Alizarin Red S Removal Using Heat-Treated Dolomite. DOI: 10.3390/cryst14020187

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la résistance à l'usure de la céramique d'alumine par rapport à l'acier au manganèse et à la fonte à haute teneur en chrome ? Découvrez le choix supérieur pour les environnements abrasifs

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215

- Où les pompes à vide à circulation d'eau sont-elles couramment utilisées ? Essentiel pour la manipulation des vapeurs en laboratoire et dans l'industrie

- Quelle est la fonction principale d'un broyeur planétaire dans l'alliage de Bi2Te3 ? Réaction à l'état solide et affinement à l'échelle nanométrique

- Pourquoi une chambre de piégeage au cuivre est-elle intégrée dans les systèmes de chauffage ? Assurer le traitement d'alliages ultra-purs

- Quel est le rôle des ferrures d'étanchéité spécialisées dans les expériences de chauffage ? Assurer l'isolation hermétique et la pureté

- Quelles sont les considérations relatives à l'utilisation de tubes de quartz scellés sous vide pour les alliages Ti-xCr-2Ge ? Assurer les performances maximales de l'alliage

- Comment la roue d'une pompe à vide à circulation d'eau fonctionne-t-elle pour créer un vide ? Découvrez le mécanisme du piston liquide