Une chambre de piégeage au cuivre agit comme une protection de purification essentielle, intégrée directement dans le trajet d'injection de gaz des systèmes de chauffage d'alliages d'aluminium. Son objectif spécifique est d'adsorber chimiquement l'oxygène et l'humidité résiduels des gaz avant qu'ils n'entrent dans la zone de réaction à haute température. Cela garantit que l'environnement reste ultra-pur, empêchant les contaminants de perturber la cinétique d'évaporation délicate nécessaire à l'élimination des impuretés de l'alliage.

La chambre de piégeage au cuivre sert de barrière active finale contre la contamination, éliminant les traces microscopiques d'oxygène et d'eau pour maintenir les conditions chimiques précises requises pour une purification efficace de l'alliage.

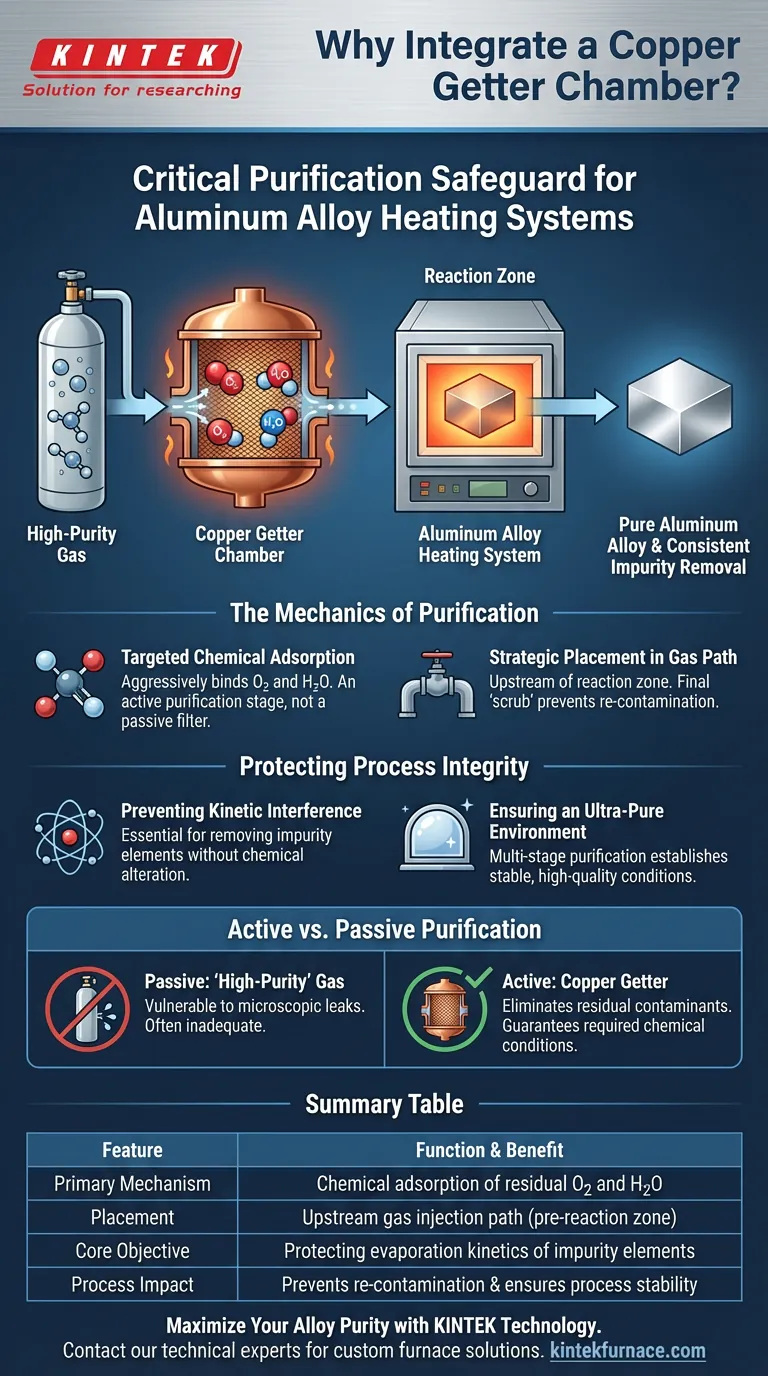

La Mécanique de la Purification

Adsorption Chimique Ciblée

Le mécanisme principal du piégeage au cuivre est l'adsorption chimique. Contrairement aux filtres mécaniques simples qui retiennent les particules, le piégeage au cuivre réagit chimiquement avec des impuretés spécifiques.

Il cible et se lie agressivement aux traces d'oxygène et d'humidité présentes dans le flux de gaz. Cela transforme le piégeage en une étape de purification active plutôt qu'en un tamis passif.

Placement Stratégique dans le Chemin du Gaz

La chambre est installée spécifiquement dans le trajet d'injection de gaz, en amont de la zone de réaction.

En positionnant l'étape de purification ici, le système garantit que les gaz de haute pureté sont "nettoyés" une dernière fois juste avant utilisation. Cela évite toute recontamination qui pourrait survenir dans les conduites de distribution.

Protection de l'Intégrité du Processus

Prévention des Interférences Cinétiques

L'objectif ultime de cette intégration est de protéger la cinétique d'évaporation des éléments d'impuretés.

Pendant le processus de chauffage, des impuretés spécifiques doivent être évaporées de l'alliage d'aluminium. Si de l'oxygène ou de l'humidité est présent, ils peuvent altérer le comportement chimique de ces éléments, rendant leur élimination difficile voire impossible.

Assurer un Environnement Ultra-Pur

Le piégeage permet une stratégie de "purification multi-étapes".

En éliminant les dernières traces de contaminants, le système établit un environnement ultra-pur. Cette stabilité est essentielle pour des résultats constants et de haute qualité dans le traitement thermique des alliages d'aluminium.

Comprendre les Exigences Opérationnelles

La Nécessité d'une Purification Active

Un piège courant est de supposer que l'approvisionnement en bouteilles de gaz "haute pureté" est suffisant pour un traitement d'alliage sensible.

L'intégration d'un piégeage au cuivre reconnaît que la pureté passive est souvent inadéquate. Sans cette étape d'adsorption chimique active, des fuites microscopiques ou une contamination résiduelle dans les conduites pourraient compromettre l'ensemble du processus de chauffage, rendant la pureté théorique du gaz source sans importance.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'efficacité de votre traitement d'alliage d'aluminium, considérez comment ce composant s'aligne sur vos objectifs :

- Si votre objectif principal est la Stabilité du Processus : Assurez-vous que votre système comprend un piégeage au cuivre pour éliminer les variables d'oxygène et d'humidité qui provoquent une élimination incohérente des impuretés.

- Si votre objectif principal est la Pureté de l'Alliage : Comptez sur l'adsorption chimique du piégeage pour empêcher la contamination environnementale d'interférer avec l'évaporation des éléments indésirables.

L'intégration d'un piégeage au cuivre ne concerne pas seulement la livraison de gaz ; il s'agit de garantir les conditions chimiques requises pour des résultats métallurgiques précis.

Tableau Récapitulatif :

| Caractéristique | Fonction & Bénéfice |

|---|---|

| Mécanisme Principal | Adsorption chimique de $O_2$ et $H_2O$ résiduels |

| Placement | Trajet d'injection de gaz en amont (zone pré-réactionnelle) |

| Objectif Principal | Protection de la cinétique d'évaporation des éléments d'impuretés |

| Impact sur le Processus | Prévient la recontamination et assure la stabilité du processus |

| Bénéfice Matériel | Maintient des environnements ultra-purs pour des alliages de haute qualité |

Maximisez la Pureté de Votre Alliage avec la Technologie KINTEK

Ne laissez pas les contaminants microscopiques compromettre vos résultats métallurgiques. KINTEK fournit des solutions thermiques de pointe, y compris des systèmes Muffle, Tube, Rotatif et sous Vide, tous personnalisables pour intégrer des étapes de purification avancées comme les chambres de piégeage au cuivre. Soutenus par une R&D experte et une fabrication de précision, nous vous aidons à maintenir les conditions chimiques exactes requises pour une science des matériaux supérieure.

Prêt à élever la précision de votre traitement thermique ? Contactez nos experts techniques dès aujourd'hui pour discuter de vos besoins en fours personnalisés.

Guide Visuel

Références

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Quelles fonctions un creuset en graphite haute densité remplit-il ? Plus qu'un simple récipient pour le raffinage du cuivre

- Pourquoi un four de séchage sous vide de laboratoire est-il préférable pour les suspensions mixtes Al2O3/TiC/SiC(w) ? Prévenir l'oxydation et l'agglomération

- Pourquoi le rhénium est-il choisi comme matériau pour les capsules d'échantillons ? Avantages clés pour le succès des expériences à haute température

- Pourquoi un creuset en graphite de haute pureté est-il préféré pour la préparation de (AgCu)0.999Te0.69Se0.3S0.01 ? Assurer une pureté maximale.

- Quelle est la fonction principale d'un creuset en poudre d'alumine élevée ? Assurer la pureté dans le prétraitement de l'acier maraging

- Pourquoi les tubes d'alumine de haute pureté sont-ils utilisés comme manchons de protection dans l'électrolyse de sels fondus fluorés ? Explication des principaux avantages

- Comment un four de séchage de laboratoire contribue-t-il au maintien de l'activité des matériaux ? Préservez facilement les performances des catalyseurs