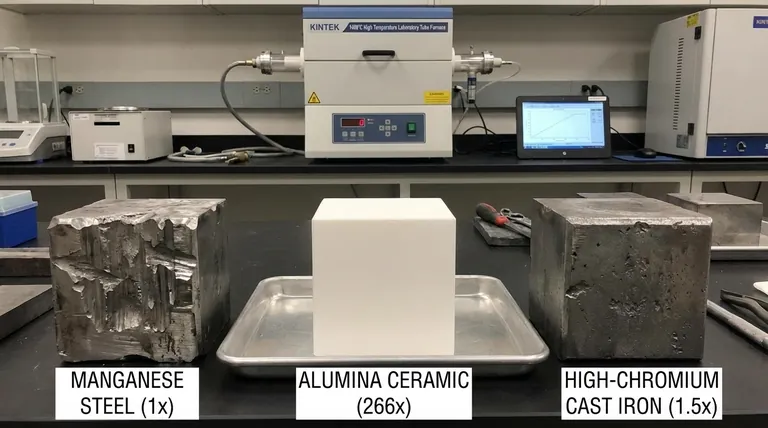

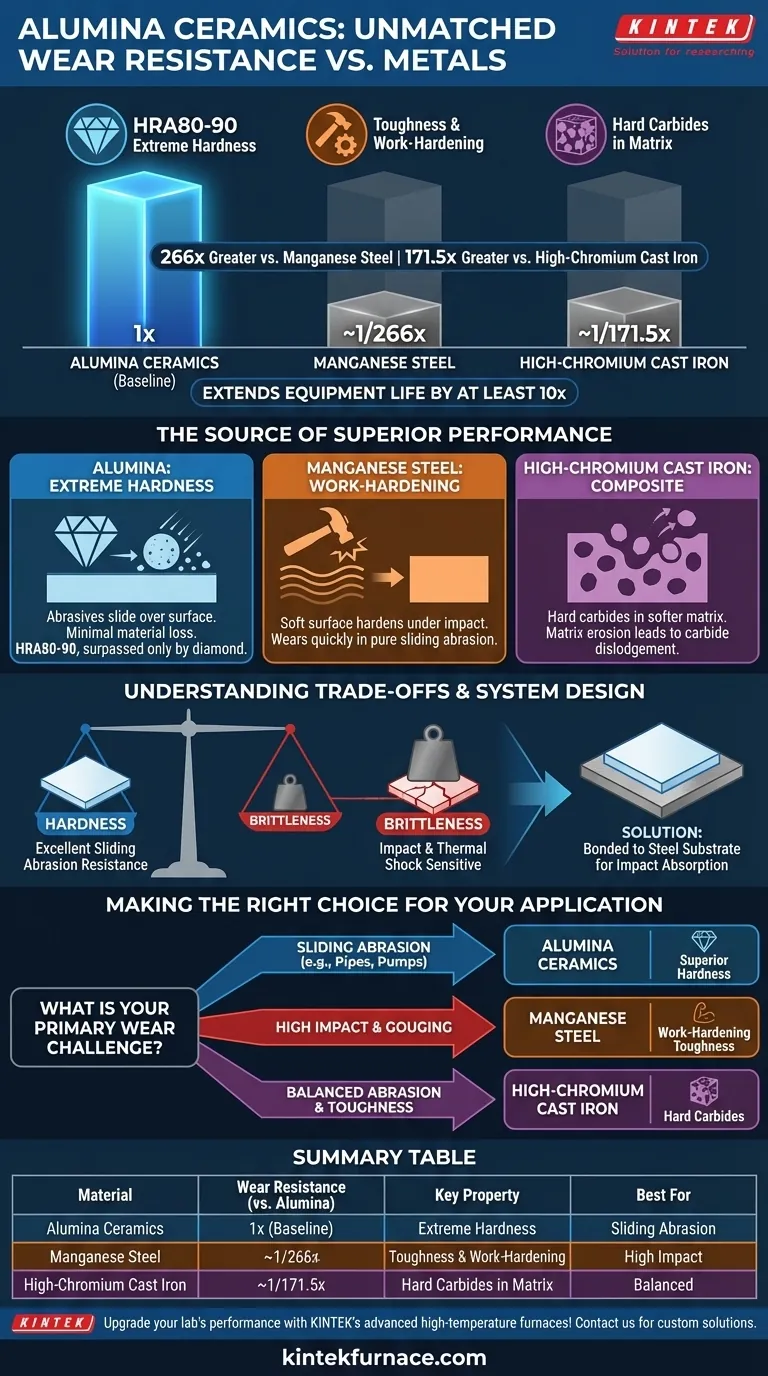

En comparaison directe, la céramique d'alumine présente une résistance à l'usure environ 266 fois supérieure à celle de l'acier au manganèse et 171,5 fois supérieure à celle de la fonte à haute teneur en chrome. Cette vaste différence de performance est due à la dureté extrême de l'alumine, une propriété qui lui permet de prolonger la durée de vie des équipements d'au moins dix fois dans de nombreux environnements abrasifs.

La distinction fondamentale réside dans les propriétés fondamentales du matériau : la résistance exceptionnelle à l'usure de l'alumine provient de sa dureté extrême, tandis que les métaux comme l'acier au manganèse reposent sur leur ténacité et leur écrouissage. Comprendre cette différence est la clé pour sélectionner le bon matériau pour des conditions soit d'abrasion élevée, soit d'impact élevé.

La source de la performance supérieure de l'alumine

Pour comprendre l'écart de performance spectaculaire, nous devons regarder au-delà des simples chiffres d'usure et examiner la science des matériaux sous-jacente. La manière dont ces matériaux gèrent la friction et l'usure est fondamentalement différente.

Le trait déterminant de l'alumine : la dureté extrême

La caractéristique déterminante de la céramique d'alumine est sa dureté exceptionnelle. Avec une dureté Rockwell de HRA80-90, sa dureté n'est surpassée que par celle du diamant.

Cela signifie que les particules abrasives, telles que le sable, le charbon ou d'autres minéraux, ont du mal à couper, à rayer ou à égratigner la surface de la céramique. Au lieu d'user le matériau, le média abrasif glisse simplement dessus, entraînant une perte de matière minimale au fil du temps.

Le mécanisme d'usure de l'acier au manganèse

L'acier au manganèse est connu pour sa ténacité légendaire, et non pour sa dureté initiale. Il possède une capacité unique à s'écrouir sous un impact répété.

Lorsqu'elle est soumise à un impact ou à une contrainte de haute pression, sa surface passe de relativement molle à extrêmement dure et durable. Cependant, dans les scénarios d'abrasion par glissement purs sans impact significatif, elle reste dans son état le plus mou et s'use relativement rapidement.

Le mécanisme d'usure de la fonte à haute teneur en chrome

La fonte à haute teneur en chrome représente un juste milieu. Sa résistance à l'usure provient de particules de carbure de chrome dures intégrées dans une matrice de fer plus douce et plus ductile.

Bien que ces carbures offrent une bonne résistance à l'abrasion — bien supérieure à celle de l'acier au manganèse en cas d'usure à faible impact — la matrice environnante peut toujours s'éroder. Avec le temps, cela peut entraîner le délogement des carbures durs, accélérant le taux d'usure. L'alumine, en revanche, est un matériau monolithique uniformément dur.

Traduire la résistance en valeur opérationnelle

Une amélioration de 266 fois de la résistance à l'usure n'est pas seulement un chiffre académique ; elle se traduit directement par des avantages opérationnels et financiers significatifs.

Prolonger la durée de vie des équipements

L'affirmation selon laquelle la durée de vie des équipements est prolongée d'au moins dix fois est réaliste pour les applications dominées par l'abrasion par glissement. Les composants tels que les coudes de tuyauterie, les pompes à boue, les goulottes et les revêtements de cyclones connaissent systématiquement ce niveau d'amélioration.

Réduire les temps d'arrêt et les coûts de maintenance

Des composants plus durables entraînent directement moins d'arrêts pour remplacement et réparation. Cette réduction des temps d'arrêt augmente la disponibilité et la productivité de l'usine tout en réduisant les coûts de main-d'œuvre et de matériaux associés aux cycles de maintenance fréquents.

Comprendre les compromis : dureté contre fragilité

Aucun matériau n'est parfait pour toutes les applications. La dureté extrême de la céramique d'alumine s'accompagne d'un compromis critique : la fragilité.

Sensibilité aux chocs

Bien que l'alumine excelle à résister à l'abrasion, elle est sujette à la fracture due à des impacts directs à haute énergie. Un impact fort et aigu qui ne ferait que cabosser ou déformer l'acier au manganèse pourrait briser un revêtement en céramique d'alumine non protégé.

L'importance de la conception du système

En raison de cette fragilité, l'alumine est rarement utilisée comme composant structurel autonome. Elle est généralement fabriquée sous forme de carreaux ou de formes personnalisées qui sont fixées à un substrat en acier. Le boîtier en acier assure l'intégrité structurelle et absorbe l'énergie d'impact, protégeant la face d'usure en céramique fragile.

Limites dues au choc thermique

Les fluctuations de température rapides et extrêmes (choc thermique) peuvent également induire des contraintes et provoquer des fissures dans les céramiques. Les métaux sont généralement beaucoup plus résilients à ce type de contrainte. Par conséquent, l'environnement thermique doit être une considération clé lors du choix du matériau.

Faire le bon choix pour votre application

Le matériau optimal est celui dont les propriétés contrent le mieux le phénomène d'usure spécifique de votre équipement.

- Si votre principal défi est l'abrasion par glissement : La céramique d'alumine est le choix définitif en raison de sa dureté supérieure, offrant une durée de vie qui peut être d'un ordre de grandeur supérieure à celle des aciers résistants à l'usure.

- Si votre application implique des chocs importants et des rayures : L'acier au manganèse est l'option supérieure, car sa capacité à s'écrouir et à résister à la fracture est plus critique que la dureté de surface pure.

- Si vous avez besoin d'un équilibre entre résistance à l'abrasion et ténacité : La fonte à haute teneur en chrome offre une amélioration significative par rapport aux aciers standards pour l'usure abrasive sans les problèmes de sensibilité aux chocs des céramiques pures.

En faisant correspondre correctement les propriétés du matériau au mécanisme d'usure spécifique, vous pouvez passer d'un cycle de réparations fréquentes à un cycle de fiabilité opérationnelle à long terme.

Tableau récapitulatif :

| Matériau | Multiplicateur de résistance à l'usure (par rapport à l'alumine) | Propriété clé | Idéal pour |

|---|---|---|---|

| Céramiques d'alumine | 1x (Référence) | Dureté extrême (HRA80-90) | Abrasion par glissement |

| Acier au manganèse | ~1/266x | Ténacité et écrouissage | Impact élevé |

| Fonte à haute teneur en chrome | ~1/171.5x | Carbures durs dans la matrice | Abrasion équilibrée et ténacité |

Améliorez les performances de votre laboratoire avec les solutions de four haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD adaptés aux divers laboratoires. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent vous aider à obtenir des résultats supérieurs dans les environnements abrasifs et à fort impact !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?