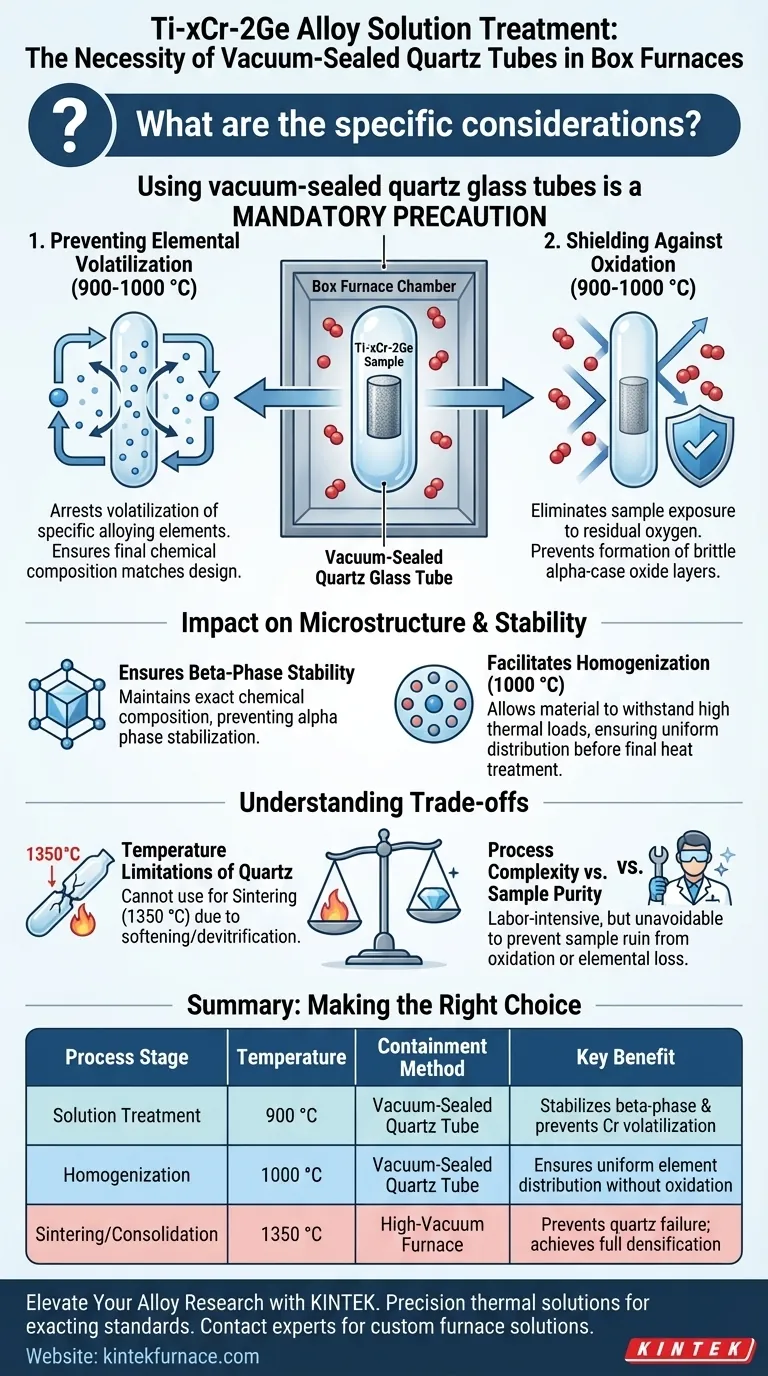

L'utilisation de tubes en verre de quartz scellés sous vide est une précaution obligatoire lors du traitement en solution des alliages Ti-xCr-2Ge dans un four à moufle afin de garantir l'intégrité de la composition chimique et de la microstructure de l'alliage. Cette technique d'isolement remplit deux fonctions essentielles aux températures de traitement de 900 °C : elle empêche complètement la volatilisation des éléments d'alliage volatils et agit comme une barrière imperméable contre l'oxydation due à l'oxygène résiduel inhérent aux fours à moufle standard.

Le succès de votre traitement en solution dépend d'un isolement physique absolu ; sans la barrière de quartz, la perte atomique et la contamination par l'oxygène déstabiliseront la structure de phase bêta et comprometteront les propriétés mécaniques de l'alliage.

La mécanique de l'isolement

Prévention de la volatilisation des éléments

Le traitement en solution des alliages Ti-xCr-2Ge nécessite généralement des températures d'environ 900 °C, l'homogénéisation atteignant jusqu'à 1000 °C.

À ces températures élevées, certains éléments d'alliage de la matrice de titane sont sujets à la vaporisation. Le scellement de l'échantillon dans un tube de quartz crée un système fermé qui arrête cette volatilisation, garantissant que la composition chimique finale correspond à votre conception initiale.

Protection contre l'oxydation

Les alliages de titane réagissent fortement avec l'oxygène à haute température. Les fours à résistance à moufle standard, même ceux équipés d'un balayage de gaz inerte, contiennent souvent de l'oxygène résiduel.

Le tube de quartz scellé sous vide fournit un bouclier physique. Il élimine l'exposition de l'échantillon à l'atmosphère du four, empêchant la formation de couches d'oxyde fragiles (casse alpha) qui dégraderaient autrement les performances du matériau.

Impact sur la microstructure

Assurer la stabilité de la phase bêta

L'objectif principal du traitement en solution est de dissoudre les éléments d'alliage pour obtenir un équilibre de phase spécifique.

Selon les données techniques, l'isolement fourni par le tube de quartz est directement responsable d'assurer la stabilité de la structure de phase bêta. En maintenant la composition chimique exacte et en empêchant la stabilisation de la phase alpha par l'oxygène, le tube permet au traitement en solution de fonctionner correctement.

Faciliter l'homogénéisation

Avant le traitement en solution, les alliages subissent souvent une homogénéisation à 1000 °C.

Le mécanisme du tube de quartz est tout aussi critique ici. Il permet au matériau de supporter ces charges thermiques plus élevées pendant des périodes prolongées sans dégradation de surface, assurant une distribution uniforme des éléments avant le traitement thermique final.

Comprendre les compromis

Limites de température du quartz

Bien que le quartz soit excellent pour le traitement en solution à 900 °C et l'homogénéisation à 1000 °C, il a des limites thermiques.

Vous ne pouvez pas utiliser de tubes de quartz pour des procédés nécessitant des températures nettement plus élevées, tels que le frittage à 1350 °C. À ces températures, le quartz ramollira ou se dévitrifiera, entraînant une défaillance catastrophique du joint.

Complexité du processus vs pureté de l'échantillon

L'utilisation de tubes scellés introduit une étape laborieuse dans le flux de travail par rapport au simple placement d'échantillons dans un four.

Cependant, ce compromis est inévitable pour les alliages Ti-xCr-2Ge dans un four à moufle. Le coût de préparation est négligeable par rapport au risque de ruiner l'échantillon par oxydation ou perte d'éléments.

Faire le bon choix pour votre objectif

Pour vous assurer que vous appliquez la bonne méthode de traitement thermique pour votre étape spécifique de développement d'alliage, considérez ce qui suit :

- Si votre objectif principal est le traitement en solution (900 °C) : Utilisez des tubes de quartz scellés sous vide dans un four à moufle pour vous protéger de l'oxydation et de la perte d'éléments tout en stabilisant la phase bêta.

- Si votre objectif principal est l'homogénéisation (1000 °C) : Continuez à utiliser la méthode du tube de quartz pour assurer l'isolement physique pendant ce trempage à haute température.

- Si votre objectif principal est le frittage/consolidation (1350 °C) : N'utilisez pas de tubes de quartz ; utilisez plutôt un four tubulaire à vide poussé dédié pour gérer les températures extrêmes requises pour la densification.

En adaptant la méthode de confinement au régime de température, vous assurez un contrôle précis des propriétés finales de l'alliage.

Tableau récapitulatif :

| Étape du processus | Température | Méthode de confinement | Bénéfice clé |

|---|---|---|---|

| Traitement en solution | 900 °C | Tube de quartz scellé sous vide | Stabilise la phase bêta et empêche la volatilisation du Cr |

| Homogénéisation | 1000 °C | Tube de quartz scellé sous vide | Assure une distribution uniforme des éléments sans oxydation |

| Frittage/Consolidation | 1350 °C | Four à vide poussé | Empêche la défaillance du quartz ; atteint une densification complète |

Élevez votre recherche sur les alliages avec KINTEK

Le traitement thermique de précision est l'épine dorsale de la métallurgie avancée. KINTEK fournit les solutions thermiques haute performance dont vous avez besoin pour garantir que chaque traitement en solution et chaque processus d'homogénéisation répondent à des normes rigoureuses.

Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes de moufles, tubulaires, rotatifs, sous vide et CVD. Que vous ayez besoin de fours de laboratoire standard à haute température ou de systèmes entièrement personnalisables pour des développements d'alliages uniques comme le Ti-xCr-2Ge, notre technologie assure un contrôle absolu de l'atmosphère et de la température.

Prêt à protéger vos matériaux de l'oxydation et de la perte d'éléments ?

Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution de four personnalisée

Guide Visuel

Références

- Teddy Sjafrizal, Matthew S. Dargusch. Powder Metallurgy Preparation of Metastable <i>β</i> Ti–Cr–Ge Alloys for Medical Applications. DOI: 10.1002/adem.202500563

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les exigences matérielles pour les chambres de réaction principales ? Assurer une pyrolyse pure avec du quartz et du corindon

- Pourquoi les billes de broyage YSZ sont-elles sélectionnées pour le mélange des poudres précurseurs de Mn2AlB2 ? Assurer la synthèse de phases MAB de haute pureté

- Comment la densité des céramiques d'alumine se compare-t-elle à celle de l'acier ? Découvrez des solutions de matériaux plus légères et performantes.

- Quels sont les avantages de l'utilisation du graphite pour la sulfuration de Sb2S3 ? Amélioration de la précision thermique et de la sécurité

- Quelle est la fonction d'un bateau en alumine lors de l'activation à haute température du carbone poreux ? Durable Lab Solutions

- Comment les fours de laboratoire sont-ils utilisés dans la synthèse de matériaux ? Maîtrisez un contrôle précis pour les matériaux avancés

- Quelle est la fonction d'un cristalliseur à condensation dans un système de récupération de vapeur de magnésium ? Maîtrise de la purification et du rendement

- Pourquoi la régulation précise des rapports d'oxygène via des débitmètres massiques est-elle essentielle pour le rendement du catalyseur MCTV ?