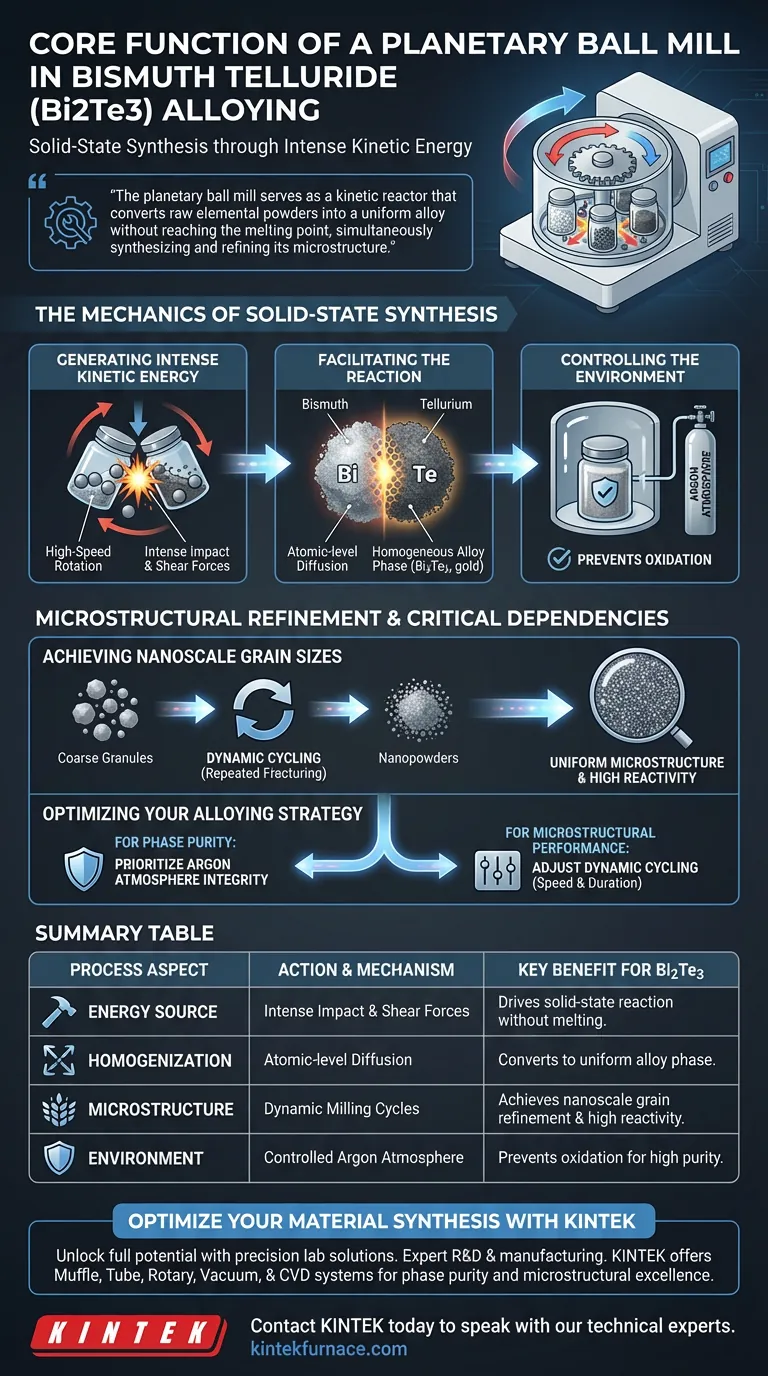

La fonction principale d'un broyeur planétaire dans le traitement du tellurure de bismuth (Bi2Te3) est de piloter une réaction à l'état solide par l'énergie mécanique plutôt que par la chaleur seule. En utilisant une rotation à grande vitesse pour générer des forces d'impact et de cisaillement intenses, le broyeur force physiquement les poudres de bismuth et de tellure de haute pureté à réagir et à fusionner en un alliage homogène dans une atmosphère d'argon protectrice.

Le broyeur planétaire sert de réacteur cinétique qui convertit les poudres élémentaires brutes en un alliage uniforme sans atteindre le point de fusion. Sa valeur critique réside dans la synthèse simultanée du matériau et l'affinement de sa microstructure, produisant des nanopoudres réactives essentielles pour les applications de haute performance.

La Mécanique de la Synthèse à l'État Solide

Génération d'une Énergie Cinétique Intense

Le broyeur planétaire fonctionne en soumettant les bocaux de broyage à une rotation à grande vitesse.

Ce mouvement crée un environnement complexe où les médias de broyage (billes) entrent en collision avec le matériau et les parois du bocal. Ces collisions génèrent les forces d'impact et de cisaillement intenses nécessaires pour fracturer et souder à froid les particules de manière répétée.

Facilitation de la Réaction

Contrairement aux méthodes de fusion traditionnelles, ce processus repose sur une réaction à l'état solide.

L'énergie mécanique introduite par le broyeur brise les structures cristallines du bismuth et du tellure bruts. Cela permet aux éléments de diffuser les uns dans les autres au niveau atomique, convertissant les poudres distinctes en une phase d'alliage homogène unique.

Contrôle de l'Environnement

L'intégrité de l'alliage Bi2Te3 dépend fortement de l'environnement de traitement.

Le broyage s'effectue dans une atmosphère d'argon contrôlée. Cela empêche l'oxydation pendant le processus à haute énergie, garantissant que l'alliage final conserve la haute pureté requise pour les applications semi-conductrices ou thermoélectriques.

Affinement Microstructural

Obtention de Tailles de Grains Nanométriques

Au-delà du simple mélange, le broyeur planétaire est un outil d'affinement de grains.

Le cyclage dynamique du processus de broyage fracture continuellement le matériau. Au fil du temps, cela réduit considérablement la taille des particules, entraînant la production de nanopoudres plutôt que de granules grossiers.

Amélioration de la Réactivité du Matériau

La réduction de la taille des particules a un impact direct sur les propriétés du matériau.

En créant une microstructure uniforme composée de nanopoudres, le rapport surface/volume augmente considérablement. Cela conduit à une haute réactivité de la poudre résultante, ce qui est souvent une condition préalable aux étapes de consolidation ultérieures telles que le frittage.

Dépendances Critiques du Processus

La Nécessité du Cyclage Dynamique

L'obtention des propriétés d'alliage souhaitées n'est pas immédiate.

Le processus repose sur le cyclage dynamique du broyeur sur une durée déterminée. Sans un temps de cyclage et une énergie d'entrée suffisants, le matériau peut ne pas atteindre un état véritablement homogène ou l'affinement de grain nécessaire.

Intégrité de l'Atmosphère

L'aspect "mécanique" de l'alliage thermomécanique génère de la chaleur et de nouvelles surfaces.

Si l'atmosphère d'argon est compromise, les nouvelles surfaces hautement réactives du bismuth et du tellure s'oxyderont immédiatement. Cela rend le matériau inutile pour les applications à haute efficacité, soulignant la nécessité d'un contrôle environnemental rigoureux.

Optimisation de Votre Stratégie d'Alliage

Si votre objectif principal est la Pureté de Phase :

- Priorisez l'intégrité de l'atmosphère d'argon contrôlée pour prévenir l'oxydation pendant la réaction à l'état solide à haute énergie.

Si votre objectif principal est la Performance Microstructurale :

- Ajustez les paramètres de cyclage dynamique (vitesse et durée) pour maximiser les forces d'impact, garantissant la production de nanopoudres fines et uniformes.

Le broyeur planétaire n'est pas seulement un broyeur ; c'est un instrument cinétique qui conçoit la structure fondamentale du tellurure de bismuth pour libérer son plein potentiel.

Tableau Récapitulatif :

| Aspect du Processus | Action & Mécanisme | Bénéfice Clé pour le Bi2Te3 |

|---|---|---|

| Source d'Énergie | Forces d'Impact & de Cisaillement Intenses | Pilote la réaction à l'état solide sans atteindre les points de fusion. |

| Homogénéisation | Diffusion au Niveau Atomique | Convertit les poudres élémentaires en une phase d'alliage unique et uniforme. |

| Microstructure | Cycles de Broyage Dynamiques | Permet un affinement des grains à l'échelle nanométrique et une haute réactivité. |

| Environnement | Atmosphère d'Argon Contrôlée | Prévient l'oxydation pour maintenir une haute pureté pour les semi-conducteurs. |

Optimisez Votre Synthèse de Matériaux avec KINTEK

Libérez le plein potentiel de vos alliages de tellurure de bismuth avec des solutions de laboratoire de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète d'équipements haute performance, notamment des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD. Que vous ayez besoin de fours de laboratoire standard à haute température ou de systèmes entièrement personnalisables pour des besoins de recherche uniques, nous fournissons les outils pour garantir la pureté de phase et l'excellence microstructurale.

Prêt à améliorer votre processus d'alliage ? Contactez KINTEK dès aujourd'hui pour parler à nos experts techniques.

Guide Visuel

Références

- Mohamed Abdelnaser Mansour, Ahmed Abdelmoneim. Enhancing the thermoelectric properties for hot-isostatic-pressed Bi2Te3 nano-powder using graphite nanoparticles. DOI: 10.1007/s10854-024-12389-8

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi utilise-t-on un creuset à haute teneur en alumine lors de la densification des céramiques γ-Y1.5Yb0.5Si2O7 ? Perspectives d'experts

- Comment les bains-marie à température constante et les étuves sont-ils utilisés pour vérifier la qualité du collage ? Maîtriser les tests EN 314-1

- Pourquoi les tubes en céramique d'alumine sont-ils préférés pour les fours à haute température ? Assurer la stabilité et le contrôle jusqu'à 1800°C

- Comment la structure du tube d'alumine scellé bénéficie-t-elle à la conception d'une électrode de référence ? Améliorer la précision de l'électrolyse

- Pourquoi un débitmètre massique (MFC) est-il important pour la recherche sur la corrosion en phase gazeuse ? Assurer l'intégrité et la précision des données

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Quel rôle joue un creuset en céramique dans les expériences de gain de poids par oxydation pour les alliages Ti-V-Cr ? Assurer l'exactitude des données

- Comment une pompe à vide à circulation d'eau crée-t-elle une pression négative ? Découvrez le mécanisme à anneau liquide pour un vide de laboratoire efficace