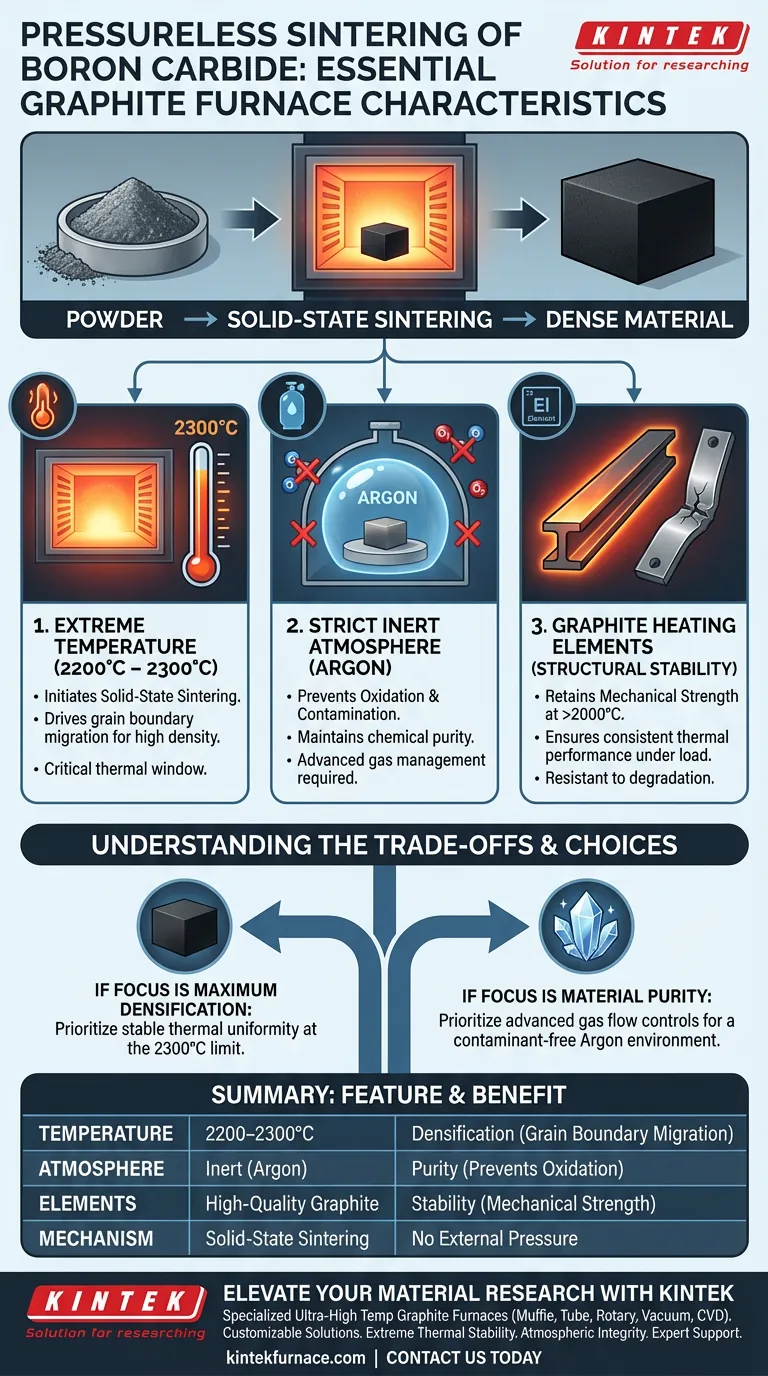

Les caractéristiques de performance essentielles des fours à graphite ultra-haute température pour cette application sont la capacité à maintenir des températures comprises entre 2200°C et 2300°C, la capacité à maintenir une atmosphère strictement inerte (généralement de l'argon), et l'utilisation d'éléments chauffants en graphite qui conservent leur résistance mécanique à ces températures extrêmes. Ces caractéristiques sont essentielles pour faciliter le mécanisme de frittage en phase solide requis pour densifier la poudre de carbure de bore sans application de pression externe.

Le succès du frittage sans pression repose sur la capacité du four à favoriser la migration des joints de grains par une chaleur extrême et stable, tout en empêchant l'oxydation, un équilibre réalisable uniquement grâce à des éléments en graphite haute performance et un contrôle de l'atmosphère inerte.

Obtenir la densification par chaleur extrême

Atteindre la fenêtre de frittage critique

Le frittage sans pression du carbure de bore nécessite une plage thermique très spécifique et agressive.

Le four doit être capable d'atteindre et de se stabiliser à des températures comprises entre 2200°C et 2300°C.

Opérer en dessous de ce seuil ne fournira pas l'énergie nécessaire à une densification adéquate.

Favoriser les mécanismes en phase solide

L'objectif principal de ces températures ultra-haute est d'initier le frittage en phase solide.

À ce niveau de chaleur, l'environnement du four favorise la migration des joints de grains.

Cette migration est le mécanisme physique qui permet à la poudre de carbure de bore de coalescer en un matériau solide et dense.

La nécessité du contrôle de l'environnement

Prévenir la contamination par des atmosphères inertes

Soumettre les matériaux à 2300°C augmente leur réactivité, rendant le contrôle de l'atmosphère vital.

Le four doit être conçu pour supporter un fonctionnement sous atmosphères inertes, en utilisant spécifiquement des gaz comme l'argon.

Cela empêche l'oxydation et garantit que la pureté chimique du carbure de bore est maintenue pendant le cycle de chauffage.

Stabilité structurelle des éléments chauffants

Résistance mécanique sous charge thermique

La génération de températures supérieures à 2000°C exerce une pression immense sur les composants internes.

Les éléments chauffants en graphite sont essentiels car ils conservent une excellente résistance mécanique même à ces températures extrêmes.

Contrairement à d'autres matériaux qui pourraient ramollir ou se déformer, le graphite conserve son intégrité structurelle, assurant une diffusion constante de la chaleur.

Performance thermique constante

La stabilité du graphite se traduit directement par la fiabilité du processus.

Étant donné que les éléments chauffants ne se dégradent pas mécaniquement à haute température, le four peut maintenir les conditions thermiques précises requises pendant la durée du cycle de frittage.

Comprendre les compromis

Température vs. contrainte de l'équipement

Bien que la plage cible soit de 2200°C à 2300°C, opérer à la limite supérieure de cette fenêtre accélère l'usure des composants du four.

Vous devez vous assurer que les éléments en graphite sont de haute qualité pour résister à une exposition prolongée à ces températures sans dégradation rapide.

Pureté de l'atmosphère vs. succès du frittage

Atteindre la bonne température est futile si l'atmosphère inerte est compromise.

Même de légères fuites ou impuretés dans l'alimentation en argon peuvent perturber le processus de frittage.

Les systèmes d'étanchéité et de gestion de gaz du four sont aussi critiques que sa capacité de chauffage.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne configuration de four pour vos besoins spécifiques, considérez vos objectifs de processus principaux :

- Si votre objectif principal est la densification maximale : Privilégiez un four dont il est prouvé qu'il maintient une uniformité thermique stable à la limite supérieure de 2300°C pour maximiser la migration des joints de grains.

- Si votre objectif principal est la pureté du matériau : Privilégiez un four doté de commandes de débit de gaz avancées pour garantir un environnement sans contaminants et à base d'argon tout au long du cycle.

En exploitant la stabilité thermique du graphite et un contrôle atmosphérique précis, vous créez les conditions exactes nécessaires pour transformer la poudre libre en carbure de bore haute performance.

Tableau récapitulatif :

| Caractéristique | Exigence | Avantage dans le frittage du carbure de bore |

|---|---|---|

| Plage de température | 2200°C à 2300°C | Initie la migration des joints de grains pour la densification |

| Atmosphère | Inerte stricte (argon) | Prévient l'oxydation et maintient la pureté chimique |

| Éléments chauffants | Graphite de haute qualité | Maintient la résistance mécanique et la stabilité thermique |

| Mécanisme | Frittage en phase solide | Permet la coalescence des poudres sans pression externe |

Élevez votre recherche de matériaux avec KINTEK

Atteindre les conditions extrêmes requises pour le frittage du carbure de bore exige une ingénierie de précision et une durabilité sans compromis. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à graphite ultra-haute température spécialisés, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD – tous personnalisables pour répondre à vos besoins uniques de laboratoire ou de production.

Notre valeur pour vous :

- Stabilité thermique extrême : Atteignez et maintenez 2300°C avec précision.

- Intégrité atmosphérique : Gestion avancée des gaz pour des environnements sans contaminants.

- Personnalisation experte : Fours conçus spécifiquement pour vos flux de travail de frittage.

Prêt à transformer votre traitement de poudres ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en haute température avec nos spécialistes techniques !

Guide Visuel

Références

- Hala Mohamed, Rehab Mahmoud. Waste Biomass Utilization for the Production of Adsorbent and Value-Added Products for Investigation of the Resultant Adsorption and Methanol Electro-Oxidation. DOI: 10.3390/catal14090574

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi utiliser un chauffage à basse vitesse (600-700°C) dans le frittage Al-Ti-Zr ? Maîtriser la transition de phase de l'aluminium pour réussir.

- Quel est le rôle du système de régulation de la température dans un four à vide ? Réaliser des transformations précises de matériaux

- Quelle est la valeur technique de l'utilisation d'un four à vide poussé pour les revêtements CrSiN-Y ? Isoler parfaitement la stabilité thermique

- Quels facteurs doivent être pris en compte lors du choix entre un four à sole et un four sous vide ? Perspectives clés pour votre laboratoire

- Comment un four de frittage sous vide facilite-t-il la densification finale du verre de silice fondue imprimé en 3D ? Guide d'expert

- Quels sont les principaux avantages du traitement thermique sous vide ? Obtenez des résultats métallurgiques supérieurs et une rentabilité accrue

- Comment un four de traitement thermique sous vide se compare-t-il aux méthodes de traitement thermique traditionnelles ? Découvrez les avantages en matière de précision et de qualité

- Comment un four sous vide atteint-il l'efficacité énergétique ? Rétention de chaleur supérieure et cycles optimisés