Essentiellement, un four sous vide est un environnement hautement contrôlé. Contrairement aux méthodes de traitement thermique traditionnelles qui chauffent les pièces à l'air libre ou dans une atmosphère gazeuse, un four sous vide élimine l'atmosphère d'une chambre scellée avant d'appliquer la chaleur. Cette différence fondamentale d'approche intègre le chauffage, le maintien en température et la trempe dans un processus unique, automatisé et exempt de contamination, offrant des avantages significatifs en termes de qualité des matériaux et de contrôle des processus.

Le choix entre le traitement sous vide et le traitement thermique traditionnel n'est pas seulement une question d'équipement ; c'est une décision stratégique. Les méthodes traditionnelles privilégient le débit et le coût pour les pièces moins critiques, tandis que les fours sous vide privilégient la précision, l'intégrité des matériaux et la perfection de la surface pour les composants de grande valeur.

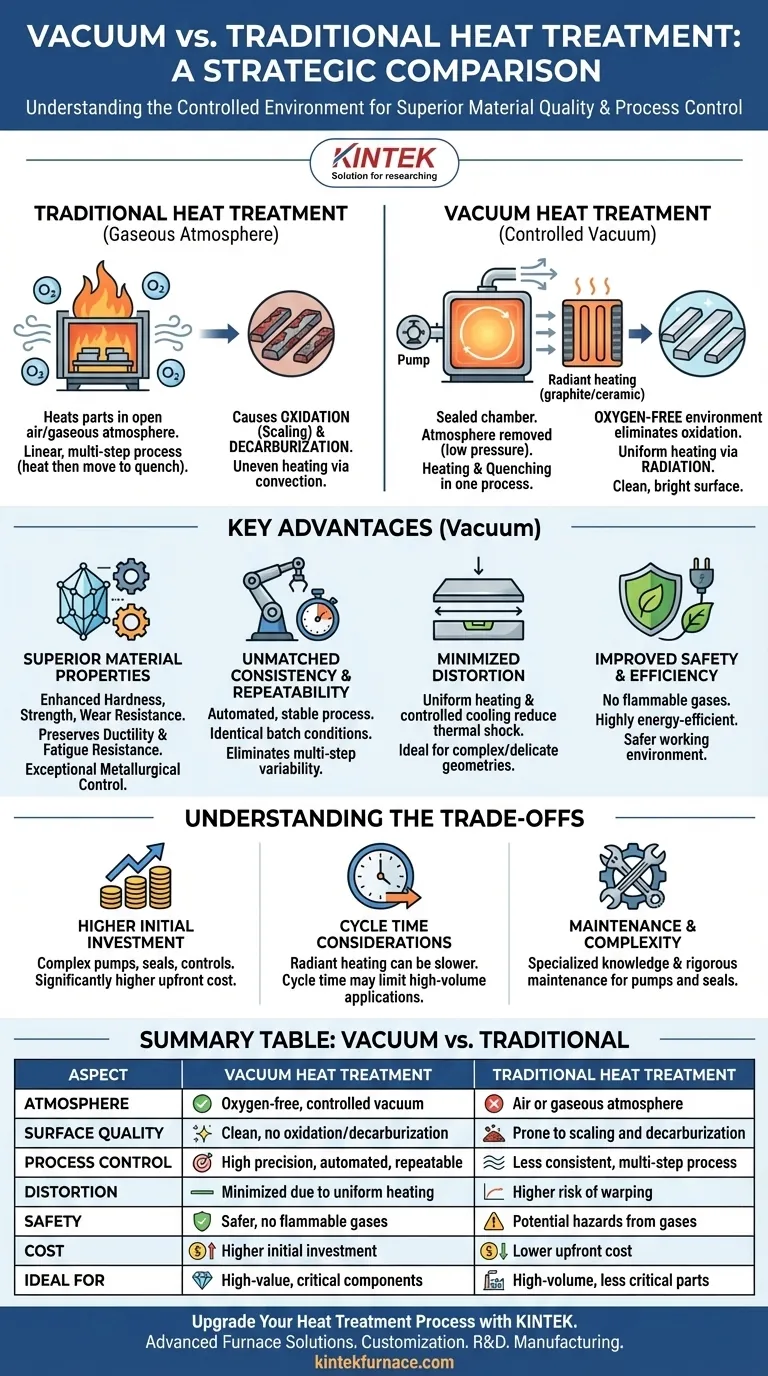

La Différence Fondamentale : Contrôler l'Atmosphère

La principale distinction entre ces deux technologies réside dans la manière dont elles gèrent l'environnement entourant la pièce pendant le cycle de chauffage. Ce facteur unique entraîne toutes les différences subséquentes en matière de qualité, d'efficacité et de sécurité.

Comment fonctionne un four traditionnel

Les fours traditionnels chauffent généralement les pièces dans un environnement contenant de l'oxygène et d'autres gaz réactifs. Il s'agit d'un processus linéaire où les pièces sont chauffées dans un équipement, puis déplacées physiquement vers un autre pour la trempe (refroidissement rapide).

Cette exposition à l'atmosphère à haute température conduit inévitablement à des réactions chimiques à la surface de la pièce, telles que l'oxydation (calamine) et la décarburation (la perte de teneur en carbone de l'acier).

Comment fonctionne un four sous vide

Un four sous vide est un récipient scellé qui utilise d'abord un système de pompage pour évacuer presque tout l'air, créant un environnement à basse pression. Ce n'est qu'alors que les éléments chauffants, généralement en graphite ou en céramique, sont mis sous tension.

La chaleur est transférée principalement par rayonnement, ce qui assure un chauffage uniforme sans l'irrégularité que peuvent provoquer les courants de convection dans un four traditionnel. Le refroidissement (trempe) est également effectué à l'intérieur de la chambre, souvent en la remplissant d'un gaz inerte de haute pureté comme l'azote ou l'argon.

L'Impact d'un Environnement Sans Oxygène

En éliminant l'oxygène, le traitement thermique sous vide supprime la cause profonde de l'oxydation à haute température. Cela signifie que les pièces sortent du four propres, brillantes et sans calamine.

Ce traitement « propre » préserve l'intégrité de la surface de la pièce, ce qui est essentiel pour les composants nécessitant une longue durée de vie en fatigue ou des finitions de surface spécifiques.

Avantages Clés pour le Produit et le Processus

L'environnement contrôlé d'un four sous vide se traduit directement par des améliorations mesurables tant pour le produit final que pour le flux de travail de fabrication.

Propriétés des Matériaux Supérieures

Les cycles de chauffage et de refroidissement précis et uniformes permettent un contrôle métallurgique exceptionnel. Cela améliore les propriétés critiques telles que la dureté, la résistance et la résistance à l'usure tout en préservant d'autres qualités comme la ductilité et la résistance à la fatigue.

Cohérence et Répétabilité Inégalées

Étant donné que l'ensemble du processus est automatisé à l'intérieur d'une chambre scellée, il est très stable et répétable. Chaque lot peut être traité dans des conditions exactement identiques, éliminant la variabilité courante dans les méthodes traditionnelles en plusieurs étapes.

Distorsion Minimisée

Le chauffage uniforme et les cycles de refroidissement contrôlés, souvent plus lents, réduisent le choc thermique subi par la pièce. Cela minimise considérablement le gauchissement et la distorsion, ce qui est particulièrement important pour les géométries complexes ou délicates.

Sécurité et Efficacité Améliorées

Les fours sous vide éliminent le besoin d'atmosphères inflammables ou explosives, créant un environnement de travail beaucoup plus sûr. Ils sont également très économes en énergie, car il n'est pas nécessaire de les laisser en veille le week-end et l'efficacité thermique est élevée dans l'environnement sous vide.

Comprendre les Compromis

Bien que les avantages soient substantiels, la technologie sous vide n'est pas une solution universelle. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Investissement Initial Plus Élevé

Les fours sous vide sont des systèmes complexes impliquant des pompes, des joints et des commandes sophistiquées. Cela entraîne un coût d'investissement initial nettement plus élevé par rapport aux fours à atmosphère traditionnels plus simples.

Considérations sur le Temps de Cycle

Dans un vide pur, le transfert de chaleur par rayonnement peut être plus lent que le chauffage par convection d'un four traditionnel, en particulier pour les charges densément empilées. Bien que les fours modernes atténuent cela en remplissant avec un gaz inerte pour aider à la convection, le temps de cycle peut toujours être un facteur limitant pour certaines applications à haut volume.

Maintenance et Complexité

Le système sous vide, y compris ses pompes et ses joints, nécessite des connaissances spécialisées et un programme de maintenance rigoureux pour garantir son bon fonctionnement et le maintien d'un environnement à basse pression.

Faire le Bon Choix pour Votre Application

La meilleure méthode dépend entièrement de vos exigences spécifiques pour la pièce finie, de votre volume de production et de votre budget.

- Si votre objectif principal est une production à haut volume et à faible coût où l'état de surface n'est pas critique : Les fours à atmosphère traditionnels offrent souvent la solution la plus rentable.

- Si votre objectif principal est la précision, une finition de surface supérieure et des propriétés matérielles répétables : Le traitement thermique sous vide est le choix définitif pour les composants critiques dans les applications aérospatiales, médicales ou d'acier à outils.

- Si votre objectif principal est le traitement de métaux de haute pureté ou hautement réactifs : L'environnement exempt de contamination d'un four sous vide est une nécessité absolue.

- Si votre objectif principal est la sécurité et la conformité environnementale : La nature autonome et sans pollution des fours sous vide élimine les gaz inflammables et les émissions nocives.

Choisir la bonne technologie de traitement thermique est un investissement direct dans la qualité finale et la fiabilité à long terme de vos composants.

Tableau Récapitulatif :

| Aspect | Traitement Thermique Sous Vide | Traitement Thermique Traditionnel |

|---|---|---|

| Atmosphère | Vide contrôlé, sans oxygène | Air ou atmosphère gazeuse |

| Qualité de Surface | Propre, sans oxydation ni décarburation | Sujet à la calamine et à la décarburation |

| Contrôle du Processus | Haute précision, automatisé, répétable | Moins cohérent, processus en plusieurs étapes |

| Distorsion | Minimisée grâce au chauffage uniforme | Risque plus élevé de gauchissement |

| Sécurité | Plus sûr, pas de gaz inflammables | Risques potentiels liés aux gaz |

| Coût | Investissement initial plus élevé | Coût initial inférieur |

| Idéal Pour | Composants critiques de grande valeur | Pièces à haut volume et moins critiques |

Améliorez Votre Processus de Traitement Thermique avec KINTEK

Vous visez une intégrité matérielle supérieure, un contrôle précis et des résultats sans contamination dans votre laboratoire ? KINTEK se spécialise dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à Muffle, à Tube, Rotatifs, des fours Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une R&D exceptionnelle et une fabrication en interne. Grâce à de solides capacités de personnalisation approfondie, nous garantissons que nos fours répondent à vos exigences expérimentales exactes, améliorant l'efficacité et la fiabilité.

Ne vous contentez pas de moins — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent transformer vos processus de traitement thermique. Contactez-nous maintenant via notre formulaire de contact et laissez KINTEK vous aider à atteindre une qualité et des performances inégalées !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase