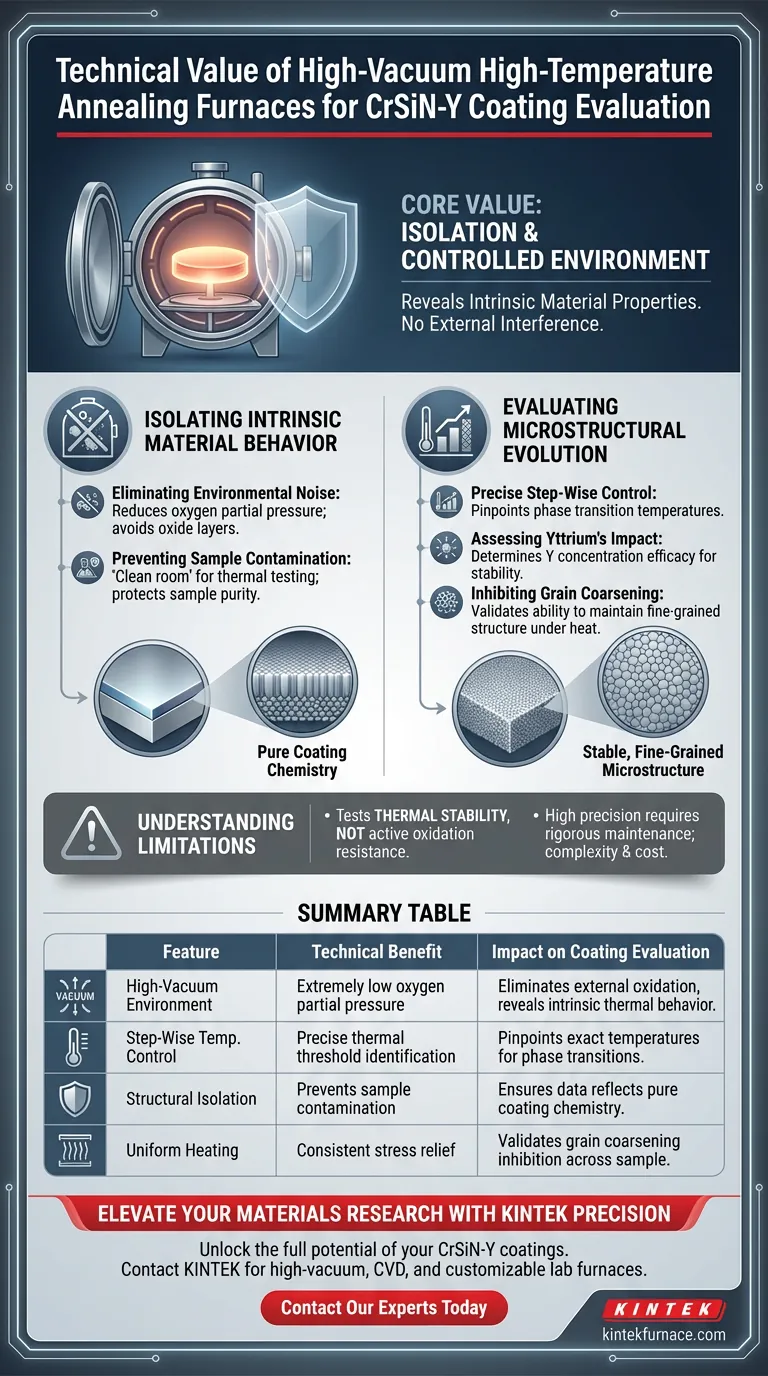

La valeur technique d'un four de recuit à haute température sous vide poussé réside dans l'isolation. Il crée un environnement contrôlé avec une pression partielle d'oxygène extrêmement faible, vous permettant d'évaluer les propriétés intrinsèques du revêtement CrSiN-Y sans interférence externe. Cette précision permet d'isoler les changements de stabilité de phase et de structure des grains causés uniquement par la contrainte thermique, en les séparant des effets de l'oxydation environnementale ou de la contamination.

Point clé : Cet équipement est essentiel car il permet de simuler l'évolution microstructurale dans un environnement vierge. Il valide objectivement si des concentrations spécifiques d'yttrium inhibent efficacement le grossissement des grains et la décomposition des phases, fournissant une référence de stabilité thermique avant l'introduction de facteurs oxydatifs du monde réel.

Isoler le comportement intrinsèque des matériaux

Pour comprendre les véritables capacités d'un revêtement CrSiN-Y, il faut d'abord éliminer les variables. Le four à vide poussé sert de "salle blanche" pour les tests thermiques.

Éliminer le bruit environnemental

Dans les fours atmosphériques standard, l'oxygène réagit avec la surface de l'échantillon, créant des couches d'oxyde qui peuvent masquer les changements structurels internes du matériau.

En utilisant un environnement sous vide poussé, vous réduisez considérablement la pression partielle d'oxygène. Cela garantit que toute dégradation observée est le résultat de la thermodynamique interne du matériau, et non d'une attaque externe.

Prévenir la contamination de l'échantillon

L'évaluation des revêtements avancés nécessite une pureté absolue.

Ce processus protège l'échantillon de la contamination environnementale externe. Il garantit que les données collectées reflètent la chimie du revêtement et rien d'autre.

Évaluer l'évolution microstructurale

La référence principale souligne que cet équipement ne sert pas seulement à chauffer ; il s'agit d'observer l'évolution sous contrainte.

Contrôle précis par étapes

Le four permet un contrôle précis de la température par étapes.

Cette capacité est essentielle pour identifier les seuils thermiques exacts auxquels le revêtement change. Vous pouvez déterminer la température spécifique à laquelle les transitions de phase se produisent.

Évaluer l'impact de l'yttrium

Un objectif clé de cette évaluation est de déterminer l'efficacité des additifs d'yttrium (Y).

L'environnement thermique contrôlé révèle comment différentes concentrations d'yttrium influencent la stabilité de phase. Il fournit les preuves nécessaires pour confirmer si l'additif stabilise efficacement la structure du matériau.

Inhiber le grossissement des grains

Sous haute température, les grains du matériau ont naturellement tendance à croître (grossir), ce qui réduit généralement la dureté et les performances.

Cette méthode de test valide la capacité du revêtement à inhiber ce grossissement des grains. Elle prouve si la microstructure reste stable et à grains fins sous charge thermique.

Soulagement uniforme des contraintes

Comme indiqué dans des contextes supplémentaires concernant le traitement des métaux, le recuit sous vide offre une uniformité de chauffage supérieure.

Cette distribution uniforme de la chaleur aide à éliminer les contraintes internes du processus. Elle garantit que l'évaluation de la ductilité et des limites mécaniques du revêtement est cohérente sur toute la géométrie de l'échantillon.

Comprendre les limites

Bien que cette méthode soit puissante, il est essentiel de reconnaître ce qu'elle ne fait pas pour maintenir une perspective objective.

Stabilité thermique vs. Résistance à l'oxydation

Ce processus teste la stabilité thermique, et non la résistance active à l'oxydation.

Étant donné que le vide élimine l'oxygène, vous ne testez pas comment le revêtement interagit avec l'air à haute température. Vous testez comment le revêtement se maintient sous l'effet de la chaleur.

Le coût de la précision

Les systèmes à vide poussé ajoutent de la complexité et du coût au protocole de test par rapport au recuit à l'air standard.

Ils nécessitent une maintenance rigoureuse pour garantir que l'intégrité du vide n'est pas compromise, car même une petite fuite peut invalider le principe "sans contamination" de l'expérience.

Faire le bon choix pour votre objectif

Cet équipement est un outil spécialisé pour la caractérisation fondamentale des matériaux. Utilisez le guide suivant pour déterminer quand le déployer.

- Si votre objectif principal est la formulation des matériaux : Utilisez ce four pour déterminer la concentration d'yttrium optimale qui maximise la stabilité de phase avant les tests sur le terrain.

- Si votre objectif principal est l'analyse des défaillances : Utilisez cette méthode pour distinguer les défaillances causées par une décomposition de phase interne de celles causées par une corrosion oxydative externe.

Cette approche transforme le four d'un simple appareil de chauffage en un outil de validation critique pour la physique fondamentale de votre revêtement.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Impact sur l'évaluation du revêtement |

|---|---|---|

| Environnement sous vide poussé | Pression partielle d'oxygène extrêmement faible | Élimine l'oxydation externe pour révéler le comportement thermique intrinsèque. |

| Contrôle de température par étapes | Identification précise des seuils thermiques | Détermine les températures exactes auxquelles se produisent les transitions de phase et la décomposition. |

| Isolation structurelle | Empêche la contamination de l'échantillon | Garantit que les données reflètent la chimie pure du revêtement sans bruit environnemental. |

| Chauffage uniforme | Soulagement cohérent des contraintes | Valide la capacité du revêtement à inhiber le grossissement des grains sur tout l'échantillon. |

Améliorez votre recherche sur les matériaux avec la précision KINTEK

Libérez tout le potentiel de vos revêtements CrSiN-Y en isolant les propriétés intrinsèques grâce à nos systèmes à haute température leaders de l'industrie. Soutenu par une R&D experte et une fabrication de précision, KINTEK propose des fours sous vide poussé, CVD et des fours de laboratoire personnalisables conçus pour répondre aux exigences rigoureuses de la science des matériaux avancés.

Que vous ayez besoin de valider la stabilité de phase ou d'inhiber le grossissement des grains, notre équipement spécialisé fournit l'environnement thermique vierge requis pour une caractérisation précise. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos systèmes personnalisables Muffle, Tube et Vacuum peuvent optimiser votre flux de travail de test.

Guide Visuel

Références

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un four de recuit sous vide est-il nécessaire pour le titane LPBF ? Résoudre les défis de réactivité et de relaxation des contraintes

- Comment un système de trempe de gaz cyclique bidirectionnel et alterné améliore-t-il les résultats ? Éliminer l'effet d'ombre

- Quel rôle joue un four à vide poussé ou à faible pression d'oxygène dans la pré-oxydation du NiCoCrAlY ? Maîtriser le contrôle de l'oxydation sélective

- Quels sont les principaux avantages de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Libérez les performances maximales des céramiques

- Quels types de systèmes de pompage sont utilisés dans les fours à vide poussé ? Guide essentiel pour un traitement propre et efficace

- À quoi servent les fours sous vide à haute température ? Essentiels pour l'aérospatiale, le médical et l'électronique

- Comment un four à vide vertical gère-t-il les charges longues ou volumineuses ? Optimiser la stabilité et l'uniformité pour les composants lourds

- Comment le refroidissement est-il réalisé dans un four sous vide ? Maîtriser la trempe rapide au gaz et le refroidissement lent par rayonnement