À la base, le système de régulation de la température est le cerveau d'un four à vide. C'est le système automatisé responsable de la surveillance, de la régulation et de l'exécution du profil thermique précis requis pour un processus donné. À l'aide de capteurs et de contrôleurs, il dicte le taux de chauffage, le temps de maintien (trempage) et le taux de refroidissement pour transformer les propriétés d'un matériau selon un plan strict et prédéterminé.

Le véritable rôle du système de régulation de la température va au-delà de la simple atteinte d'une température définie. Il s'agit d'exécuter impeccablement une recette thermique complexe pour garantir des résultats de matériaux spécifiques, reproductibles et vérifiables dans un environnement sous vide contrôlé.

Comment le système de régulation de la température atteint la précision

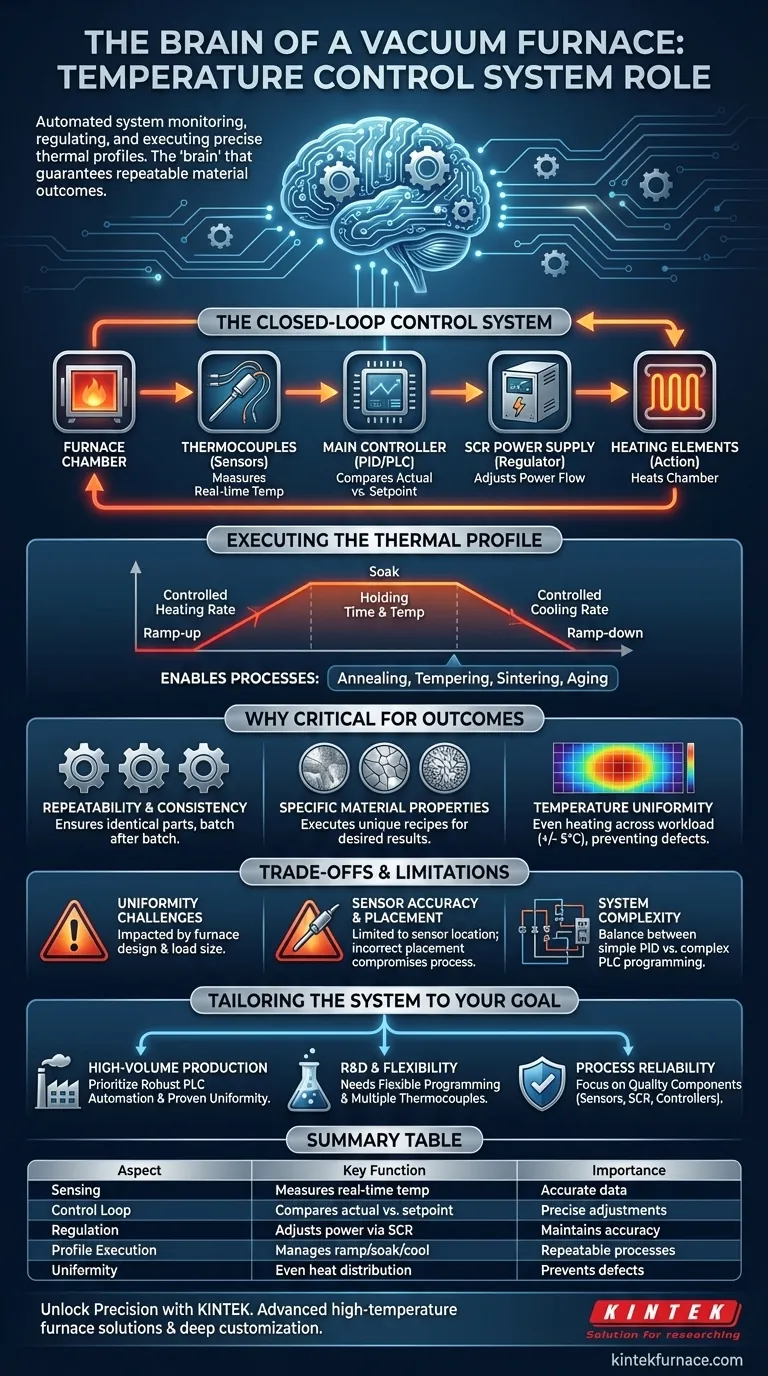

La capacité d'un four à vide à fournir des résultats constants dépend entièrement d'un système de contrôle en boucle fermée. Ce système mesure, compare et ajuste en permanence pour maintenir les conditions exactes requises par le processus.

Détection : Le rôle des thermocouples

Le processus commence par la mesure. Les thermocouples sont des capteurs robustes placés à l'intérieur de la chambre du four pour obtenir une lecture directe et en temps réel de la température dans la zone chaude.

Ces capteurs sont connectés via un fil de compensation spécialisé au contrôleur principal, garantissant que le signal reste précis et n'est pas déformé par les changements de température à l'extérieur du four.

La boucle de contrôle : Du signal à l'action

Le signal du thermocouple est renvoyé au contrôleur de température principal, qui peut être un programmateur PID, une interface à écran tactile ou un système PLC entièrement automatisé.

Le contrôleur compare constamment la température réelle du thermocouple au point de consigne de température souhaité de la recette programmée. Cette comparaison a lieu plusieurs fois par seconde.

Régulation de puissance : Le contrôleur et les éléments chauffants

En fonction de la différence entre les températures réelle et de consigne, le contrôleur ajuste précisément la puissance délivrée aux éléments chauffants du four.

Ceci est généralement géré par une alimentation SCR (Redresseur Contrôlé au Silicium), qui peut moduler finement le flux d'électricité. Si le four est trop froid, le contrôleur augmente la puissance ; s'il est trop chaud, il réduit la puissance, atteignant un contrôle avec une précision nominale de +/- 1°C.

Exécution du profil thermique

Cette boucle de contrôle fait plus que simplement maintenir une seule température. Elle gère l'ensemble du profil thermique, qui comprend :

- Montée en température : Chauffage du matériau à un rythme contrôlé.

- Trempage : Maintien du matériau à une température spécifique pendant une durée définie.

- Descente en température : Refroidissement du matériau à un rythme contrôlé.

Cette exécution précise est ce qui permet les processus métallurgiques tels que le recuit, la trempe, le frittage et le traitement de vieillissement.

Pourquoi ce contrôle est-il essentiel pour les résultats des matériaux ?

Le vide crée un environnement pur, mais le système de régulation de la température effectue la transformation réelle. Sans cette précision, le processus serait peu fiable et produirait des résultats incohérents.

Assurer la répétabilité et la cohérence

L'objectif du traitement thermique industriel est de produire des pièces identiques, que ce soit dans le même lot ou un an plus tard. En adhérant à un profil thermique validé avec une grande précision, le système de contrôle garantit que chaque pièce atteint la même structure métallurgique et les mêmes propriétés physiques souhaitées.

Permettre des processus métallurgiques spécifiques

Différents matériaux et résultats souhaités nécessitent des recettes thermiques très différentes. Par exemple, le recuit nécessite un refroidissement lent pour adoucir le métal, tandis que la trempe implique un chauffage à une température plus basse pour augmenter la ténacité. Le système de contrôle rend possible l'exécution de ces profils uniques et complexes.

Atteindre l'uniformité de la température

Au-delà de la précision en un seul point, le système est essentiel pour atteindre l'uniformité de la température (par exemple, +/- 5°C) sur l'ensemble de la charge de travail. Un contrôle approprié, combiné à une bonne conception du four, garantit qu'une grande pièce ou un panier plein de petites pièces sont chauffés uniformément, évitant ainsi les défauts et les incohérences.

Comprendre les compromis et les limites

Bien que puissant, un système de régulation de la température n'est pas infaillible. Comprendre ses limites est essentiel pour un fonctionnement réussi.

Défis liés à l'uniformité de la température

Atteindre une uniformité de température parfaite, en particulier dans un grand four, est un défi d'ingénierie important. L'emplacement des éléments chauffants, la conception du four (paroi chaude ou paroi froide) et la taille de la charge ont tous un impact sur la façon dont la chaleur est distribuée uniformément.

Précision et placement des capteurs

La précision de l'ensemble du système est fondamentalement limitée par ses capteurs. La lecture d'un thermocouple n'est valable que pour son emplacement exact. Un placement incorrect peut entraîner une température de la pièce différente de celle que le contrôleur estime, compromettant le processus.

Complexité du système de contrôle

Il y a un compromis entre la simplicité et la capacité. Un contrôleur PID (Proportionnel-Intégral-Dérivé) de base est fiable pour des cycles de trempage simples. Cependant, les processus complexes en plusieurs étapes avec différentes rampes et trempages bénéficient d'un PLC (Contrôleur Logique Programmable) plus avancé, qui nécessite une programmation et une configuration plus sophistiquées.

Faire le bon choix pour votre objectif

L'importance que vous accordez aux différents aspects du système de régulation de la température doit correspondre à votre objectif principal.

- Si votre objectif principal est la production à grand volume : Priorisez un système avec une automatisation PLC robuste et une uniformité de température éprouvée sur l'ensemble de la zone chaude pour assurer la cohérence lot par lot.

- Si votre objectif principal est la recherche et le développement : Vous avez besoin d'un système avec une programmation flexible et la capacité d'ajouter plusieurs thermocouples pour cartographier et surveiller précisément les processus expérimentaux.

- Si votre objectif principal est la fiabilité du processus : Concentrez-vous sur la qualité des composants clés comme les thermocouples, l'alimentation SCR et les contrôleurs de marque, car leur défaillance compromet directement l'intégrité du cycle de traitement thermique.

En fin de compte, maîtriser le système de régulation de la température, c'est maîtriser l'art de transformer les matériaux avec une précision absolue.

Tableau récapitulatif :

| Aspect | Fonction clé | Importance |

|---|---|---|

| Détection | Utilise des thermocouples pour mesurer la température en temps réel | Fournit des données précises pour le contrôle |

| Boucle de contrôle | Compare les températures réelles et de consigne | Permet des ajustements précis |

| Régulation | Ajuste la puissance des éléments chauffants via SCR | Maintient la précision de la température |

| Exécution du profil | Gère les phases de montée en température, de trempage et de descente en température | Assure des processus thermiques reproductibles |

| Uniformité | Assure une distribution uniforme de la chaleur sur la charge de travail | Prévient les défauts et les incohérences |

Débloquez la précision dans votre laboratoire avec KINTEK

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous vous concentriez sur la production à grand volume, la recherche et le développement, ou la fiabilité des processus, notre expertise garantit un contrôle thermique impeccable pour des résultats de matériaux constants.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de fours sur mesure peuvent améliorer l'efficacité et la précision de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelle est la fonction principale d'un four à vide ? Atteindre la pureté et la précision dans le traitement thermique

- Quels types d'éléments chauffants sont utilisés dans les fours de frittage sous vide ? Choisissez le bon pour un succès à haute température

- Quels types de méthodes de trempe sont disponibles dans un four sous vide ? Optimisez le durcissement avec la trempe à l'huile ou au gaz

- Quelle est la relation entre la température de surface de l'élément chauffant et la température du processus du four ? Une clé pour l'efficacité et la longévité

- Pourquoi un four de séchage sous vide est-il nécessaire lors de la préparation des précurseurs TiOx@C ? Améliorer l'intégrité structurelle du matériau

- Quelles sont les applications du brasage au four dans l'industrie automobile ? Améliorez les performances des véhicules avec des joints solides et étanches

- Quel rôle joue un four sous vide dans la réduction du GO en rGO ? Optimisez vos composites de graphène de haute pureté

- Comment fonctionne un four de frittage sous pression moderne ? Débloquez des matériaux à haute densité avec précision