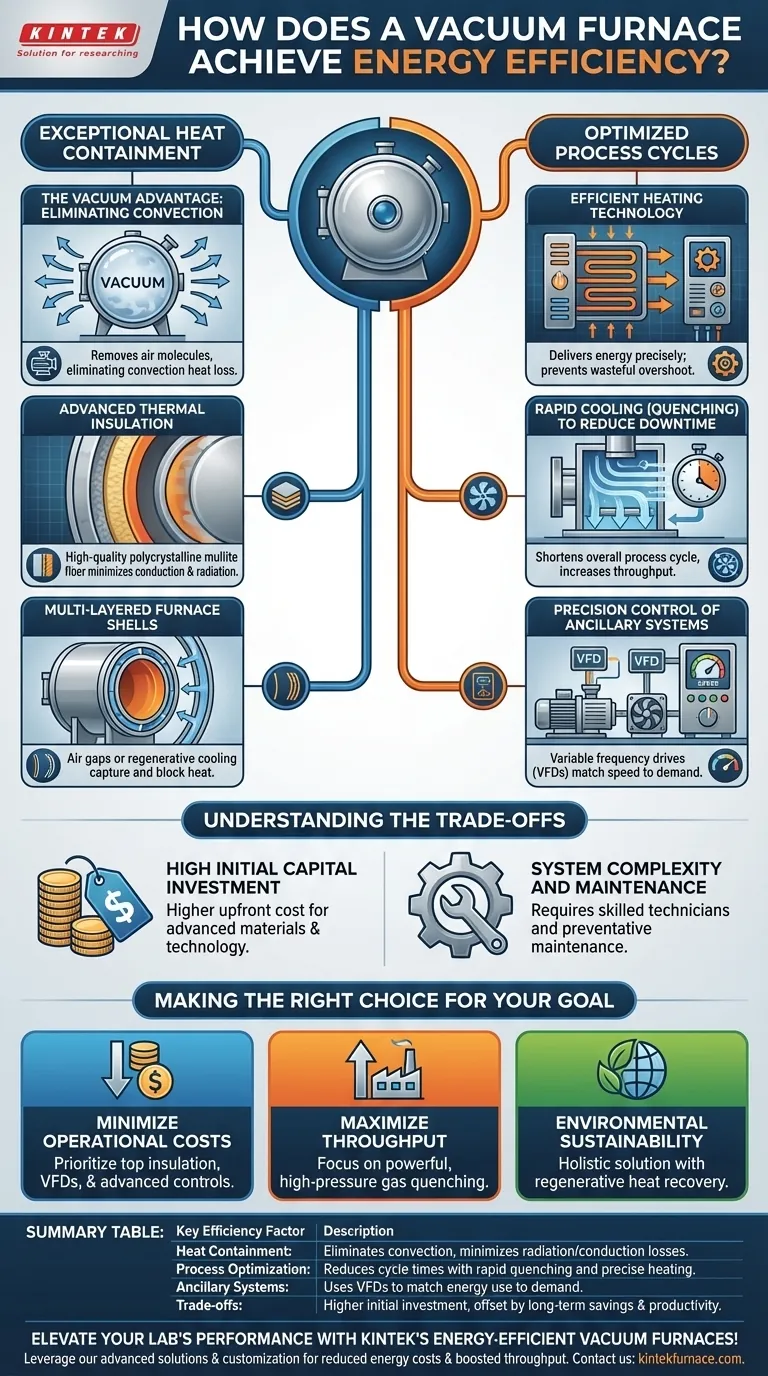

À la base, un four sous vide atteint une efficacité énergétique remarquable grâce à une stratégie à deux volets : une rétention de chaleur exceptionnelle et des temps de cycle de processus hautement optimisés. En créant un vide, il élimine les pertes de chaleur par convection, tandis qu'une isolation avancée minimise le rayonnement thermique et la conduction, garantissant que l'énergie est utilisée pour chauffer le produit et non l'environnement environnant.

La véritable efficacité d'un four sous vide ne réside pas seulement dans l'isolation ; elle réside dans une conception de système complète qui minimise le gaspillage d'énergie à chaque phase de fonctionnement — du chauffage et du maintien au refroidissement rapide — réduisant ainsi le temps de cycle total et augmentant le débit.

Le Premier Principe : Rétention de Chaleur Supérieure

Le travail principal d'un four est de devenir chaud et de rester chaud. Un four sous vide excelle dans ce domaine en attaquant systématiquement les trois modes de transfert de chaleur : convection, conduction et rayonnement.

L'Avantage du Vide : Éliminer la Convection

Le facteur le plus significatif est le vide lui-même. En retirant la plupart des molécules d'air de la chambre de chauffage, vous éliminez la convection comme voie principale de perte de chaleur.

La chaleur ne peut tout simplement pas être emportée par les courants d'air en mouvement s'il n'y a pas d'air à déplacer. Cela rend immédiatement le four bien plus efficace qu'un four à atmosphère traditionnel.

Isolation Thermique Avancée

Pour lutter contre la conduction et le rayonnement, les fours sous vide reposent sur une isolation multicouche de haute performance. Celle-ci est souvent constituée de matériaux tels que la fibre de mullite polycristalline de haute qualité.

Cette isolation avancée permet des vitesses de chauffage extrêmement rapides car très peu d'énergie est absorbée par les parois du four. Elle maintient également la coque extérieure froide, ce qui est un indicateur direct que la chaleur reste à l'intérieur de la chambre où elle doit être.

Enceintes de Four Multicouches

Les conceptions modernes comportent souvent des enceintes de four à double couche. Cela crée un espace d'air entre les parois intérieure et extérieure, qui agit comme une couche d'isolation supplémentaire.

Certains systèmes intègrent même des canaux de refroidissement à air ou à eau avancés dans la conception de l'enceinte. Ces systèmes protègent non seulement la structure du four, mais peuvent également être conçus comme des systèmes de régénération qui récupèrent la chaleur perdue pour d'autres usages.

Le Second Principe : Cycles de Processus Optimisés

L'efficacité ne consiste pas seulement à empêcher la chaleur de s'échapper ; elle consiste également à utiliser l'énergie efficacement et à terminer le travail le plus rapidement possible.

Technologie de Chauffage Efficace

Les fours sous vide utilisent des éléments chauffants et des commandes de puissance avancés qui fournissent de l'énergie précisément où et quand elle est nécessaire. Cela empêche le « dépassement » inutile courant dans les systèmes moins sophistiqués.

Le résultat est un chauffage plus rapide et plus uniforme de la charge, ce qui réduit le temps total pendant lequel le four doit être maintenu à sa température maximale.

Refroidissement Rapide (Trempe) pour Réduire les Temps d'Arrêt

Un gain d'efficacité clé provient de la capacité à refroidir rapidement la charge. Ce processus, connu sous le nom de trempe, raccourcit considérablement le temps de cycle total du processus.

En réduisant le temps entre les chargements, la productivité du four augmente, ce qui signifie que plus de travail est effectué pour chaque kilowattheure d'énergie consommée. Un four qui refroidit ne traite pas de pièces, donc un refroidissement plus rapide se traduit directement par une efficacité opérationnelle accrue.

Contrôle Précis des Systèmes Auxiliaires

L'efficacité s'étend aux systèmes de support. Les pompes à vide et les ventilateurs de refroidissement peuvent être des consommateurs d'énergie majeurs.

L'utilisation de variateurs de fréquence (VFD) permet au système d'ajuster la vitesse de ces moteurs pour correspondre à la demande exacte du processus. Au lieu de fonctionner à 100 % de puissance en continu, les pompes et les ventilateurs augmentent et diminuent leur régime au besoin, réduisant considérablement leur consommation d'énergie.

Comprendre les Compromis

Bien que très efficace, cette technologie nécessite une compréhension claire de ses coûts et complexités associés.

Investissement Initial en Capital Élevé

Les matériaux avancés, l'ingénierie de précision et les systèmes de contrôle sophistiqués qui assurent cette efficacité ont un coût. Le prix d'achat initial d'un four sous vide est généralement plus élevé que celui d'un four à atmosphère conventionnel.

Cet investissement est justifié par des coûts opérationnels à long terme plus faibles, y compris des factures d'énergie réduites et un débit accru, mais la dépense d'investissement initiale doit être planifiée.

Complexité du Système et Maintenance

Un four sous vide est une machine complexe avec de multiples systèmes intégrés — vide, chauffage, refroidissement et contrôles. Un fonctionnement et une maintenance appropriés nécessitent des techniciens qualifiés.

Bien que robustes, le dépannage peut être plus complexe qu'avec des types de fours plus simples. Investir dans la formation des opérateurs et dans un plan de maintenance préventive est essentiel pour réaliser les avantages d'efficacité à long terme du four.

Faire le Bon Choix pour Votre Objectif

La « meilleure » stratégie d'efficacité dépend entièrement de vos priorités opérationnelles.

- Si votre objectif principal est de minimiser les coûts opérationnels : Privilégiez un four doté de l'isolation de la plus haute qualité, de VFD sur tous les moteurs et d'un système de contrôle de pointe pour minimiser la consommation d'énergie de base.

- Si votre objectif principal est de maximiser le débit : Concentrez-vous sur les conceptions dotées de capacités de trempe au gaz haute pression puissantes, car la réduction du temps de cycle est le moyen le plus efficace de réduire le coût énergétique par pièce.

- Si votre objectif principal est la durabilité environnementale : Recherchez une solution holistique qui combine toutes les caractéristiques ci-dessus avec un système de récupération de chaleur régénératif pour minimiser à la fois la consommation d'énergie et les émissions.

En fin de compte, l'efficacité d'un four sous vide découle d'une philosophie de conception holistique qui traite l'énergie comme une ressource précieuse à chaque étape du processus.

Tableau Récapitulatif :

| Facteur Clé d'Efficacité | Description |

|---|---|

| Rétention de Chaleur | Élimine la convection grâce au vide et utilise une isolation avancée pour minimiser les pertes par rayonnement/conduction. |

| Optimisation des Processus | Réduit les temps de cycle grâce à une trempe rapide et des commandes de chauffage précises pour un débit accru. |

| Systèmes Auxiliaires | Utilise des variateurs de fréquence (VFD) sur les pompes et les ventilateurs pour adapter la consommation d'énergie aux demandes du processus. |

| Compromis | Investissement initial plus élevé et complexité, compensés par des économies d'énergie à long terme et une productivité accrue. |

Améliorez les performances de votre laboratoire avec les fours sous vide écoénergétiques de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions avancées telles que les fours à Muffle, Tube, Rotatif, Sous Vide et Atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, réduisant les coûts énergétiques et augmentant le débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à haute température sur mesure peuvent favoriser votre succès !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue