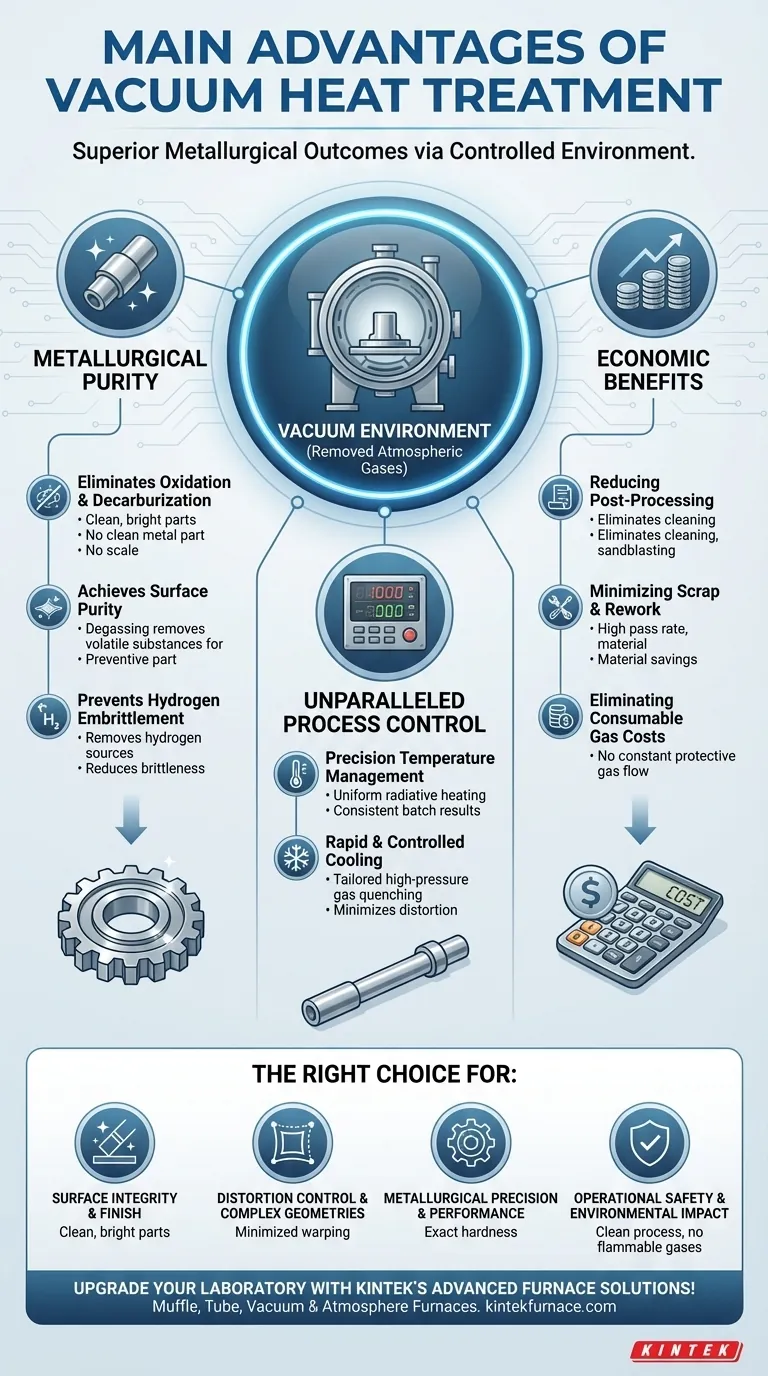

À la base, le traitement thermique sous vide offre des résultats métallurgiques supérieurs en modifiant fondamentalement l'environnement de traitement. En éliminant les gaz atmosphériques, le processus prévient les réactions de surface comme l'oxydation et la décarburation, ce qui donne des pièces plus propres avec des propriétés mécaniques améliorées et une stabilité dimensionnelle exceptionnelle.

Le principal avantage du traitement thermique sous vide n'est pas seulement de prévenir les effets négatifs, mais de permettre un niveau de contrôle du processus impossible dans une atmosphère conventionnelle. Ce contrôle sur l'environnement, la température et le cycle de refroidissement est ce qui permet d'obtenir une qualité, une cohérence et une rentabilité à long terme supérieures.

Le principe fondamental : Pourquoi le vide change tout

Le traitement thermique repose sur des cycles thermiques contrôlés pour modifier les propriétés d'un matériau. Cependant, dans un four conventionnel, l'atmosphère elle-même — riche en oxygène, azote et vapeur d'eau — réagit avec la surface du métal chaud, provoquant des effets indésirables. Le vide élimine cette variable.

Élimination de l'oxydation et de la décarburation

À des températures élevées, l'oxygène se lie agressivement à la plupart des métaux, formant une couche d'oxyde. Cette couche doit être nettoyée lors d'un second processus coûteux et peut compromettre l'état de surface de la pièce.

La décarburation est la perte de carbone de la surface de l'acier, ce qui ramollit la couche superficielle et réduit la durée de vie à la fatigue. En éliminant les gaz réactifs, un environnement sous vide prévient complètement l'oxydation et la décarburation, produisant des pièces propres et brillantes directement sorties du four.

Obtention de la pureté de surface

Le vide ne prévient pas seulement la contamination ; il nettoie activement la pièce. L'environnement à basse pression aide à extraire les substances volatiles, les huiles et les gaz piégés de la surface du matériau, un processus connu sous le nom de dégazage.

Il en résulte une surface métallurgiquement pure, idéale pour les processus ultérieurs comme le brasage, le soudage ou le revêtement.

Prévention de la fragilisation par l'hydrogène

Pour certains alliages à haute résistance, l'exposition à l'hydrogène à haute température peut provoquer une fragilisation, un phénomène où le matériau devient cassant et sujet à des défaillances catastrophiques.

Les fours sous vide éliminent les sources d'hydrogène (comme la vapeur d'eau dissociée) présentes dans les fours atmosphériques, atténuant ce risque.

Contrôle et cohérence inégalés du processus

L'élimination de l'atmosphère a également un impact profond sur la physique du chauffage et du refroidissement, donnant aux ingénieurs un contrôle précis sur l'ensemble du cycle thermique.

Gestion précise de la température

Sous vide, la chaleur est transférée principalement par rayonnement, et non par convection. Cela permet un chauffage extrêmement uniforme, même pour les pièces aux géométries complexes.

Les fours sous vide modernes offrent un contrôle précis et une répétabilité de la température, garantissant que chaque pièce de chaque lot reçoit exactement le même traitement thermique. Ce niveau de cohérence est essentiel pour les applications à haute performance.

Refroidissement rapide et contrôlé

Le refroidissement, ou trempe, est tout aussi essentiel que le chauffage. Les fours sous vide utilisent une trempe par gaz haute pression, où un gaz inerte comme l'azote ou l'argon est introduit rapidement pour refroidir les pièces.

La pression et le débit de ce gaz peuvent être contrôlés avec précision, permettant des courbes de refroidissement adaptées qui atteignent la dureté souhaitée tout en minimisant la distorsion et les contraintes thermiques. C'est un avantage significatif par rapport à la nature agressive et moins contrôlable de la trempe à l'huile ou à l'eau.

Comprendre les compromis et les considérations

Bien que puissant, le traitement thermique sous vide n'est pas la solution universelle pour toutes les applications. L'objectivité exige de reconnaître son contexte et ses limites spécifiques.

Investissement initial et maintenance

Les fours sous vide représentent un investissement en capital important par rapport aux fours atmosphériques conventionnels. La complexité du système, y compris les pompes à vide et les joints haute puissance, exige également une maintenance spécialisée et des opérateurs qualifiés.

Nature du traitement par lots

La plupart des traitements thermiques sous vide sont des processus par lots. Bien que les cycles individuels puissent être rapides, cela peut entraîner une limitation du débit par rapport aux fours à bande continue utilisés dans certains environnements de fabrication à grand volume.

L'impact sur votre résultat net

Les avantages techniques du traitement thermique sous vide se traduisent directement par des avantages économiques, en particulier si l'on considère le coût total de production.

Réduction des coûts de post-traitement

Parce que les pièces sortent du four propres et sans calamine, vous pouvez souvent éliminer des opérations secondaires entières comme le sablage, le nettoyage chimique ou le meulage. Cela permet d'économiser du temps, de la main-d'œuvre et des coûts de manutention.

Minimisation des rebuts et des retouches

Le degré élevé de contrôle et de répétabilité du processus augmente considérablement le taux de réussite des pièces. Une distorsion réduite et des résultats métallurgiques prévisibles signifient moins de rebuts et de retouches, ce qui entraîne des économies significatives de matériaux et d'énergie.

Élimination des coûts des gaz consommables

Bien que les fours sous vide utilisent des gaz inertes pour la trempe, ils ne nécessitent pas un flux constant de gaz protecteurs coûteux ou inflammables (comme l'hydrogène ou l'ammoniac dissocié) tout au long du cycle de chauffage.

Faire le bon choix pour votre application

Le choix de la bonne méthode de traitement thermique dépend entièrement de vos objectifs spécifiques pour la pièce et de votre processus de fabrication.

- Si votre objectif principal est l'intégrité de la surface et la finition : Le traitement sous vide est inégalé pour produire des pièces propres et brillantes qui ne nécessitent aucun nettoyage après traitement.

- Si votre objectif principal est le contrôle de la distorsion et les géométries complexes : Le chauffage uniforme et la trempe par gaz contrôlée d'un four sous vide minimisent la contrainte thermique qui provoque la déformation des pièces.

- Si votre objectif principal est la précision métallurgique et la performance : Le traitement sous vide offre le plus haut niveau de contrôle sur la dureté finale, la profondeur de cémentation et la microstructure du matériau.

- Si votre objectif principal est la sécurité opérationnelle et l'impact environnemental : Le processus est intrinsèquement propre, exempt de polluants et élimine les dangers associés au stockage et à la manipulation des gaz de procédé inflammables.

En spécifiant le traitement thermique sous vide pour les applications où l'intégrité des matériaux et le contrôle des processus sont primordiaux, vous investissez dans un produit final plus prévisible et de meilleure qualité.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation et la décarburation | Élimine les réactions de surface pour des pièces propres et brillantes sans nettoyage secondaire. |

| Assure la pureté de la surface | Élimine les contaminants par dégazage, idéal pour le soudage ou le revêtement. |

| Prévient la fragilisation par l'hydrogène | Réduit les risques de fragilité dans les alliages à haute résistance. |

| Assure le contrôle du processus | Un chauffage uniforme et un refroidissement contrôlé minimisent la distorsion et assurent la cohérence. |

| Réduit les coûts | Diminue les coûts de post-traitement, de rebuts et de gaz consommables. |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins. Nos capacités de personnalisation approfondies garantissent des performances précises pour les applications nécessitant une intégrité de surface supérieure, un contrôle de la distorsion et une précision métallurgique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos processus de traitement thermique et augmenter votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui