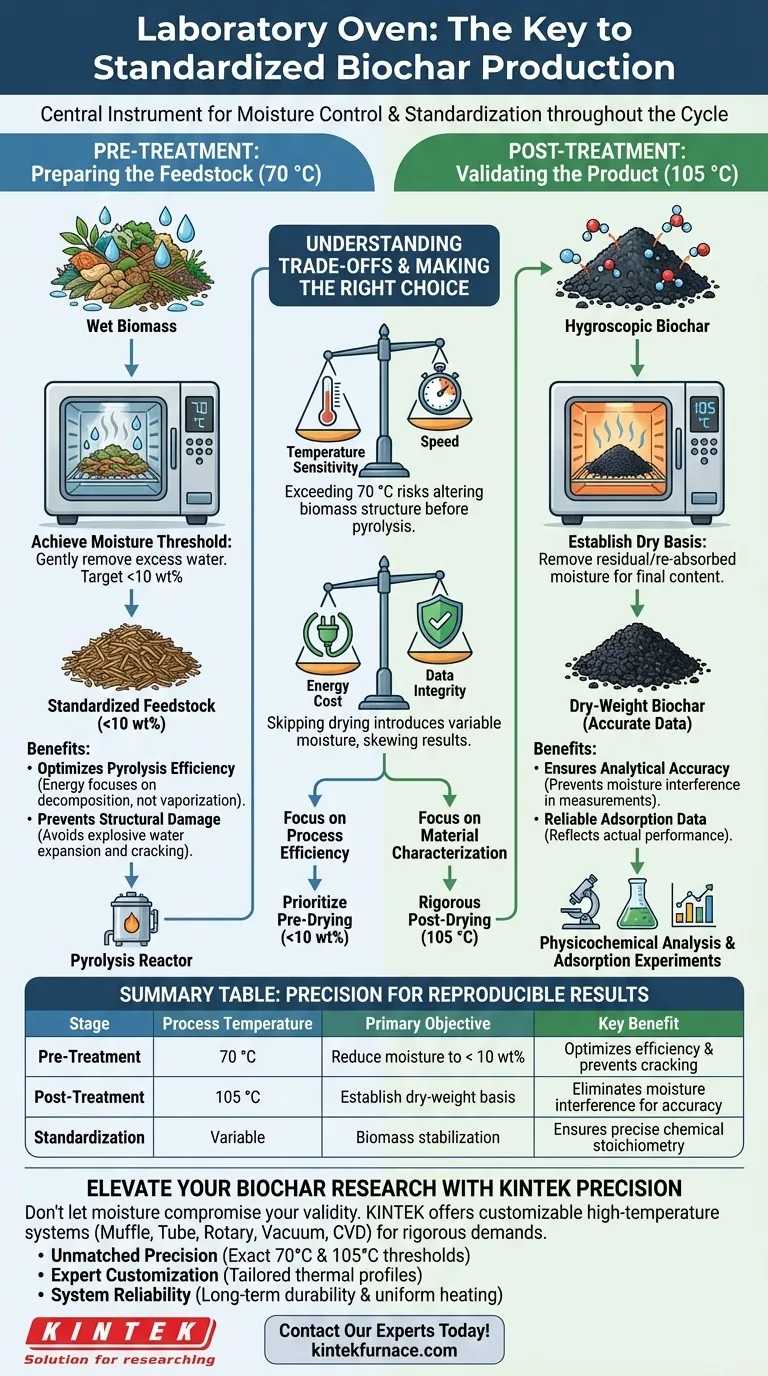

Une étuve de laboratoire sert d'instrument central pour le contrôle de l'humidité et la standardisation tout au long du cycle de production du biochar. En phase de prétraitement, elle réduit l'humidité de la biomasse (généralement à 70 °C) à moins de 10 % en poids pour optimiser l'efficacité de la pyrolyse, tandis qu'en phase de post-traitement, elle sèche le biochar fini (à 105 °C) pour éliminer l'interférence de l'humidité lors des analyses physico-chimiques et des expériences d'adsorption.

L'étuve de laboratoire transforme la biomasse variable en une matière première standardisée et garantit que la caractérisation finale du biochar est basée sur des données précises en poids sec plutôt que sur une teneur en humidité fluctuante.

Prétraitement : Préparation de la matière première

Atteindre le seuil d'humidité

Le rôle principal de l'étuve avant la pyrolyse est de stabiliser la biomasse. En chauffant le matériau à 70 °C, l'étuve élimine doucement l'excès d'eau sans déclencher de dégradation thermique prématurée.

L'objectif est de réduire la teneur en humidité à moins de 10 % en poids. Ce seuil spécifique est essentiel pour établir une base cohérente avant que le matériau n'entre dans le réacteur.

Amélioration de l'efficacité de la pyrolyse

La biomasse humide est inefficace à traiter. Si la matière première contient un excès d'eau, le réacteur de pyrolyse doit dépenser une énergie considérable pour vaporiser cette eau avant que la carbonisation ne puisse avoir lieu.

Le pré-séchage du matériau garantit que l'énergie appliquée pendant la pyrolyse est dirigée immédiatement vers la décomposition thermique de la matière organique, plutôt que vers le changement de phase de l'eau.

Prévention des dommages structurels

La vaporisation rapide de l'humidité interne pendant la pyrolyse à haute température peut être destructrice. Si de l'eau reste dans les pores, elle se dilate de manière explosive lorsqu'elle est chauffée.

En éliminant d'abord l'eau de surface et l'eau physiquement adsorbée dans l'étuve, vous évitez la fissuration du matériau. Cela préserve l'intégrité structurelle du biochar et permet un meilleur contrôle de la stœchiométrie chimique.

Post-traitement : Validation du produit

Établissement de la base sèche

Une fois le biochar produit, il doit être caractérisé. Cependant, le biochar est hygroscopique et peut réabsorber l'humidité de l'air.

L'étuve de laboratoire est utilisée pour chauffer le biochar produit à 105 °C. Cela élimine toute humidité résiduelle ou réabsorbée, permettant aux chercheurs de déterminer la véritable teneur finale en humidité du matériau.

Assurer la précision analytique

L'humidité est un contaminant majeur dans la collecte de données. Si le biochar n'est pas parfaitement sec, les molécules d'eau occuperont des sites poreux et ajouteront de la masse.

Cette interférence fausse les résultats de l'analyse des composants et des expériences d'adsorption. Le séchage à l'étuve garantit que les mesures de surface spécifique, de porosité et de capacité d'élimination des contaminants reflètent les performances réelles du biochar, et non l'eau qu'il contient.

Comprendre les compromis

Sensibilité à la température vs. Vitesse

Il y a souvent une tentation d'augmenter les températures de l'étuve pour accélérer le séchage. Cependant, dépasser les températures recommandées (comme la norme de prétraitement de 70 °C) risque de modifier la structure chimique de la biomasse avant le début de la pyrolyse.

Coût énergétique vs. Intégrité des données

Faire fonctionner des étuves de laboratoire pendant de longues périodes consomme de l'énergie. Cependant, sauter ou raccourcir ces cycles de séchage introduit une variable – l'humidité – qui rend les données expérimentales non reproductibles. Le coût énergétique de l'étuve est le prix de la validité scientifique.

Faire le bon choix pour votre objectif

Pour garantir que votre production de biochar génère des données fiables et un matériau de haute qualité, appliquez les protocoles d'étuve en fonction de votre objectif spécifique :

- Si votre objectif principal est l'efficacité du processus : Priorisez le pré-séchage de la matière première à <10 % en poids pour minimiser le gaspillage d'énergie et éviter les fissures physiques à l'intérieur du réacteur.

- Si votre objectif principal est la caractérisation du matériau : un post-séchage rigoureux à 105 °C est obligatoire pour garantir que les données d'adsorption et les indicateurs physico-chimiques ne soient pas faussés par le poids de l'humidité.

La précision dans le pré- et post-traitement thermique est le facteur déterminant entre une estimation grossière et des résultats scientifiques reproductibles.

Tableau récapitulatif :

| Étape | Température du processus | Objectif principal | Bénéfice clé |

|---|---|---|---|

| Prétraitement | 70 °C | Réduire l'humidité à < 10 % en poids | Optimise l'efficacité de la pyrolyse et prévient les fissures structurelles |

| Post-traitement | 105 °C | Établir la base en poids sec | Élimine l'interférence de l'humidité pour des données d'adsorption précises |

| Standardisation | Variable | Stabilisation de la biomasse | Assure des résultats reproductibles et une stœchiométrie chimique précise |

Élevez votre recherche sur le biochar avec la précision KINTEK

Ne laissez pas l'interférence de l'humidité compromettre la validité de vos expériences. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète d'étuves de laboratoire et de systèmes à haute température—y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD—tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre recherche et production de biochar.

Notre valeur pour vous :

- Précision inégalée : Atteignez les seuils d'humidité exacts (70 °C et 105 °C) requis pour une matière première standardisée et une caractérisation précise.

- Personnalisation experte : Adaptez les profils thermiques à vos types de biomasse spécifiques et à vos objectifs de recherche.

- Fiabilité du système : Assurez une durabilité à long terme et un chauffage uniforme pour des résultats scientifiques reproductibles.

Prêt à optimiser votre traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver votre solution de chauffage parfaite !

Guide Visuel

Références

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel matériau est utilisé dans la restauration céramo-métallique ? Un guide des alliages et de l'esthétique

- Comment le jumeau numérique et l'apprentissage automatique améliorent-ils la maintenance ? Maîtrisez la fiabilité et l'efficacité des équipements à haute température

- Quels sont les avantages du SLRP par rapport aux fours traditionnels à haute température ? Révolutionner les revêtements UHTC

- Comment un four de séchage par soufflage facilite-t-il les propriétés superamphiphobes des aérogels SAMS ? Contrôle essentiel de la chaleur

- Pourquoi un flux d'argon de haute pureté est-il requis lors de la réduction thermique de l'oxyde de graphène dopé à l'azote ?

- Quel rôle jouent les bains-marie ou les fours à température constante dans le procédé sol-gel pour les arogels de carbone ? Maîtriser la cinétique

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les composites SiC/SiC ? Maîtriser l'ingénierie microstructurale

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les photoanodes composites BiVO4/COF ? Préserver l'intégrité du matériau