Le contrôle de la température de haute précision est le facteur déterminant qui conditionne l'intégrité structurelle et les performances des composites SiC/SiC.

Dans le contexte des fours de traitement thermique à haute température, et plus particulièrement lors du processus d'Infiltration Polymère et Pyrolyse (PIP), une régulation thermique exacte est nécessaire pour maîtriser la formation de la phase de matrice céramique. Cette précision empêche les incohérences structurelles et garantit que le matériau atteigne les propriétés mécaniques requises pour les applications de haute performance.

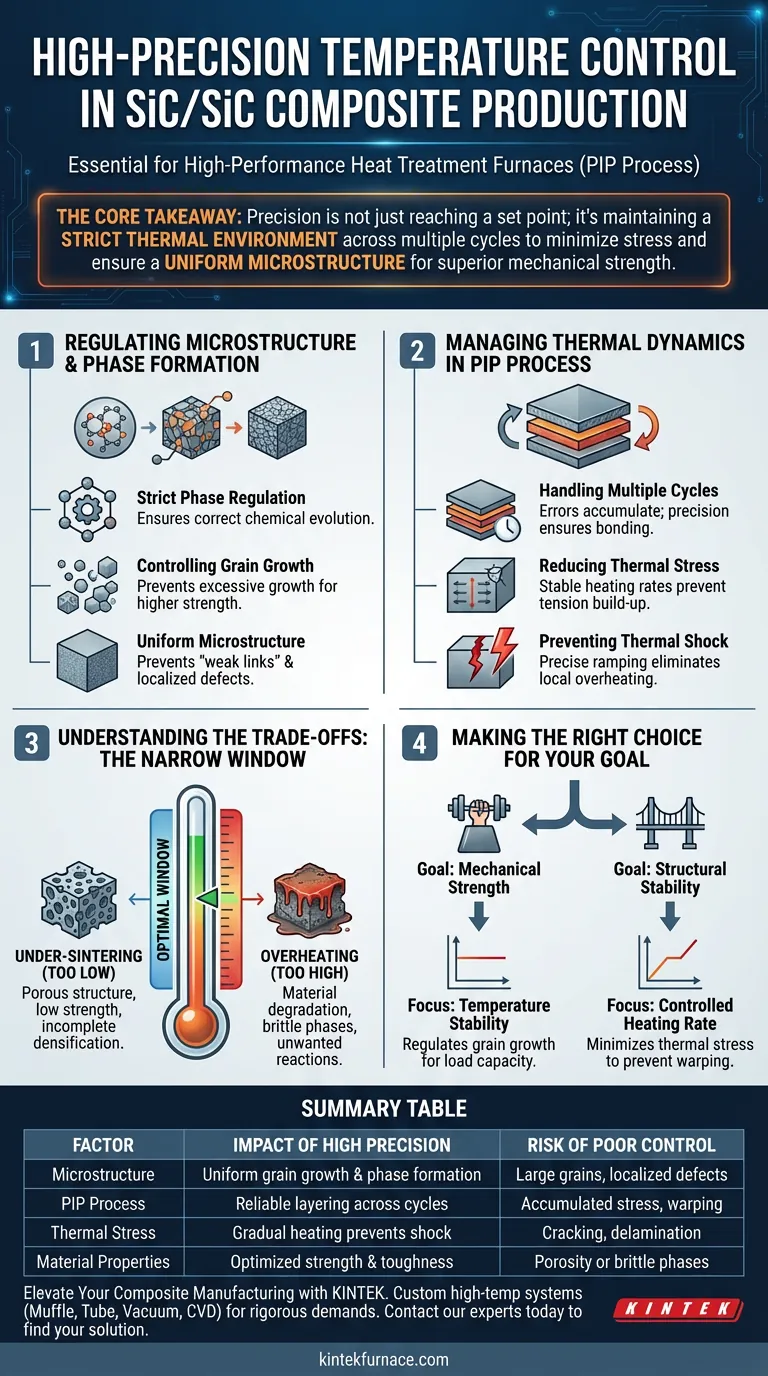

Le message clé

Dans la production de composites SiC/SiC, la précision de la température ne consiste pas simplement à atteindre un point de consigne ; il s'agit de maintenir un environnement thermique strict sur plusieurs cycles de traitement. Cette stabilité minimise l'accumulation de contraintes thermiques et assure une microstructure uniforme, ce qui est le prérequis pour une résistance mécanique et une stabilité structurelle supérieures.

Régulation de la microstructure et de la formation des phases

Pour comprendre pourquoi la précision est non négociable, il faut examiner ce qui se passe au niveau microscopique pendant le processus de traitement thermique.

Régulation stricte des phases

La référence principale indique que la formation de la phase de matrice céramique est sensible aux fluctuations thermiques.

Un contrôle précis vous permet de réguler strictement cette formation. Cela garantit que la matrice évolue chimiquement vers l'état désiré sans déviation, créant ainsi une base matérielle cohérente.

Contrôle de la croissance des grains

Les dépassements de température peuvent entraîner une croissance incontrôlée des grains au sein de la structure céramique.

En maintenant une précision constante de la température, le four empêche les grains de devenir excessivement grands. Cette régulation est vitale car les structures de grains fines et uniformes confèrent généralement une résistance et une ténacité à la fracture plus élevées.

Évolution microstructurale uniforme

L'objectif du traitement thermique est d'obtenir un matériau homogène.

Un chauffage stable assure que la microstructure évolue uniformément dans tout le composite. Cela empêche la création de "maillons faibles" ou de défauts localisés qui pourraient compromettre le composant sous charge.

Gestion de la dynamique thermique dans le processus PIP

Le processus d'Infiltration Polymère et Pyrolyse (PIP) présente des défis uniques qui rendent la précision thermique encore plus critique.

Gestion des cycles multiples

Le processus PIP implique des cycles répétitifs d'infiltration et de chauffage pour densifier le composite.

Toute erreur dans le contrôle de la température pendant un cycle ne disparaît pas ; elle s'accumule. La précision garantit que chaque couche se lie correctement à la précédente, maintenant l'intégrité tout au long des étapes de fabrication itératives.

Réduction de l'accumulation de contraintes thermiques

Les fluctuations rapides ou un chauffage inégal créent des tensions internes.

Comme indiqué dans la référence principale, des taux de chauffage stables sont essentiels pour réduire l'accumulation de contraintes thermiques. En contrôlant le taux de changement de température, vous évitez que le matériau ne développe des contraintes résiduelles qui pourraient entraîner des fissures ou des déformations.

Prévention du choc thermique

Les données de support concernant les fours sous vide soulignent l'importance des taux de chauffage contrôlés (par exemple, des rampes de température spécifiques comme 8°C/min).

Une montée en température précise évite le choc thermique. Cela élimine la surchauffe locale, qui est une source courante de défauts internes et de délaminage dans les structures composites.

Comprendre les compromis : la fenêtre de traitement étroite

Bien que la haute précision soit l'objectif, il est important de comprendre les risques spécifiques associés aux écarts par rapport à la fenêtre de température optimale.

Le risque de sous-frittage

Si le contrôle de la température dérive trop bas, la densification de la matrice reste incomplète.

Cela se traduit par une structure poreuse qui manque de la conductivité thermique et de la résistance mécanique nécessaires, rendant le composite inefficace pour les applications de haute performance.

Les dangers de la surchauffe

Inversement, si la température dérive trop haut ou est maintenue trop longtemps, vous risquez de dégrader le matériau.

Une chaleur excessive peut induire des réactions interfaciales indésirables ou la fusion locale des constituants. Cela dégrade les propriétés du matériau, créant souvent des phases fragiles qui réduisent la capacité du composite à résister aux chocs.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de traitement thermique pour les composites SiC/SiC, vous devez aligner votre stratégie de contrôle thermique avec vos objectifs matériels spécifiques.

- Si votre objectif principal est la résistance mécanique : Priorisez la stabilité de la température pour réguler la croissance des grains, car une structure de grains fine et uniforme est directement corrélée à une capacité de charge plus élevée.

- Si votre objectif principal est la stabilité structurelle : Concentrez-vous sur le contrôle du taux de chauffage (montée) pour minimiser l'accumulation de contraintes thermiques, empêchant ainsi les déformations ou les fissures pendant les multiples cycles PIP.

La maîtrise de la précision de la température transforme le four d'un simple outil de chauffage en un instrument d'ingénierie microstructurale.

Tableau récapitulatif :

| Facteur | Impact d'une haute précision | Risque d'un mauvais contrôle |

|---|---|---|

| Microstructure | Croissance uniforme des grains et formation des phases | Grains larges et défauts localisés |

| Processus PIP | Superposition fiable sur plusieurs cycles | Accumulation de contraintes thermiques et déformations |

| Contrainte thermique | Chauffage progressif prévenant le choc thermique | Fissures et délaminage dus aux dépassements |

| Propriétés du matériau | Résistance mécanique et ténacité optimisées | Porosité (trop froid) ou phases fragiles (trop chaud) |

Élevez votre fabrication de composites avec KINTEK

Des environnements thermiques précis font la différence entre l'échec du matériau et le succès des hautes performances. KINTEK fournit des systèmes leaders de l'industrie Muffle, Tube, Rotatif, Sous vide et CVD conçus pour répondre aux exigences rigoureuses de la production de composites SiC/SiC. Soutenus par une R&D experte et une fabrication de précision, nos fours haute température sont entièrement personnalisables selon vos taux de chauffage et vos exigences de stabilité spécifiques.

Prêt à optimiser votre ingénierie microstructurale ?

Contactez nos experts dès aujourd'hui pour trouver votre solution

Guide Visuel

Références

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi une expérience témoin vierge sans échantillon est-elle nécessaire ? Assurer l'exactitude de la mesure de la calamine d'oxyde

- Comment la calcination à haute température affecte-t-elle le kaolin ? Augmenter la surface spécifique et la réactivité catalytique par traitement thermique

- Quel est le but de l'utilisation de bouteilles d'azote et de débitmètres ? Assurer une récupération supérieure de fibre de carbone

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision

- Pourquoi un four de séchage sous vide de laboratoire est-il important pour l'étape de post-traitement des plaques d'électrodes ? Améliorer la durée de vie de la batterie

- Pourquoi est-il important de choisir le bon type de four de traitement thermique ? Augmentez l'efficacité et la qualité dans votre laboratoire ou installation

- Pourquoi les bouteilles d'azote et les débitmètres sont-ils nécessaires pendant la pyrolyse de la biomasse ? Contrôle de l'atmosphère pour des rendements optimaux

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale