Le principal avantage de la pyrolyse réactive laser sélective (SLRP) est sa capacité à découpler le processus de céramisation des limites thermiques du substrat. En utilisant un laser focalisé pour le dépôt in-situ, le SLRP élimine la dépendance vis-à-vis des fours traditionnels volumineux et à haute énergie, ainsi que leurs longs temps de préchauffage associés. Cette approche permet une céramisation rapide directement sur des matériaux tels que les composites carbone-carbone, sans soumettre l'ensemble du composant à des températures élevées prolongées et dommageables.

Idée clé La fabrication traditionnelle nécessite le chauffage de l'ensemble de l'assemblage, ce qui gaspille de l'énergie et risque de dégrader les substrats sensibles à la température. Le SLRP résout ce problème en appliquant une chaleur précise et localisée uniquement là où elle est nécessaire, permettant la création rapide et économe en énergie de systèmes de protection thermique sur des géométries complexes.

Gestion thermique et intégrité du substrat

Prévention de l'exposition thermique prolongée

Les fours électriques traditionnels à haute température fonctionnent en chauffant l'ensemble de l'environnement de traitement. Cela soumet le substrat — le matériau en cours de revêtement — à une chaleur extrême pendant toute la durée du cycle.

Le SLRP change fondamentalement cette dynamique. Il permet une céramisation rapide, ce qui signifie que le revêtement céramique se forme rapidement sans "tremper" le matériau sous-jacent dans la chaleur. Cela empêche le substrat de se dégrader en raison d'une exposition prolongée à des températures élevées.

Dépôt sélectif in-situ

Le SLRP utilise une approche de fabrication additive pour déposer les revêtements. Ce processus se déroule in-situ, ce qui signifie que le revêtement est synthétisé et lié directement sur la pièce en temps réel.

Ceci est particulièrement bénéfique pour les substrats tels que les composites carbone-carbone (C/C). Le laser cible uniquement les zones spécifiques nécessitant un revêtement, laissant le reste du matériau inchangé par le stress thermique.

Efficacité opérationnelle

Élimination des cycles de préchauffage

Une inefficacité majeure des fours traditionnels est le temps nécessaire pour atteindre la température de fonctionnement. Les grands fours nécessitent des périodes de "montée en température" importantes avant que le traitement ne puisse même commencer.

Le SLRP élimine entièrement ce goulot d'étranglement. Étant donné que le laser fournit une énergie instantanée et localisée, il n'y a pas besoin de longs temps de préchauffage, ce qui réduit considérablement le temps total du cycle de fabrication.

Réduction de la consommation d'énergie

Les méthodes traditionnelles sont qualifiées de "consommatrices d'énergie élevées" car elles doivent maintenir un volume d'espace massif à des températures ultra-élevées.

En passant à une source laser sélective, les fabricants cessent de chauffer l'espace vide autour de la pièce. L'énergie est dirigée uniquement vers la zone de réaction, offrant une solution beaucoup plus économe en énergie pour la production de céramiques à ultra-haute température.

Flexibilité de conception et géométrique

Permettre des géométries complexes

Les revêtements à base de fours peuvent parfois avoir des difficultés avec l'uniformité sur des pièces complexes, ou nécessiter des fixations complexes pour assurer une exposition uniforme.

Le SLRP est intrinsèquement une solution de fabrication additive. Cette flexibilité permet le revêtement précis de géométries complexes qui pourraient être difficiles ou impossibles à traiter efficacement à l'aide d'une méthode de "chauffage en vrac".

Considérations et compromis

Nature du processus par rapport au traitement en vrac

Bien que le SLRP offre une précision supérieure, il est important de reconnaître le changement de méthodologie de traitement.

Les fours traditionnels sont des processeurs "en vrac", traitant toute la surface simultanément par chaleur ambiante. Le SLRP est "sélectif", impliquant un processus de ligne de visée dirigée où le laser doit tracer la zone de dépôt.

Empreinte de l'équipement

La référence principale souligne que le SLRP élimine les fours "volumineux".

Cependant, cela implique un compromis en termes de complexité de l'équipement. Vous échangez un grand récipient de chauffage passif contre un système laser actif sophistiqué qui nécessite un contrôle précis pour obtenir la couverture souhaitée sur des formes complexes.

Faire le bon choix pour votre objectif

Le SLRP représente un passage du chauffage passif à la fabrication active et de précision. Pour décider si cette technologie correspond à votre application spécifique, considérez vos contraintes principales.

- Si votre objectif principal est la préservation du substrat : Le SLRP est le choix supérieur car il empêche une exposition prolongée à des températures élevées, protégeant ainsi les matériaux sensibles tels que les composites C/C.

- Si votre objectif principal est l'énergie et la vitesse : Le SLRP offre le plus grand avantage en éliminant les longs cycles de préchauffage du four et en concentrant l'énergie uniquement là où elle est nécessaire.

Le SLRP transforme le revêtement d'un événement thermique brutal en une étape de fabrication précise et économe en énergie.

Tableau récapitulatif :

| Caractéristique | Fours traditionnels à haute température | Pyrolyse réactive laser sélective (SLRP) |

|---|---|---|

| Méthode de chauffage | Traitement en vrac (chambre entière) | Chauffage laser sélectif et localisé |

| Impact sur le substrat | Risque de dégradation thermique | Stress minimal ; prévient les dommages dus à la chaleur |

| Vitesse de traitement | Longs cycles de préchauffage et de refroidissement | Céramisation rapide et instantanée |

| Efficacité énergétique | Consommation élevée (chauffage d'espace vide) | Faible consommation (énergie concentrée sur la réaction) |

| Flexibilité géométrique | Limitée par la distribution uniforme de la chaleur | Élevée (idéal pour les formes additives complexes) |

Optimisez vos systèmes de protection thermique avec KINTEK

Passer du chauffage en vrac traditionnel à la fabrication de précision nécessite le bon partenaire technologique. Que vous travailliez avec des composites carbone-carbone ou que vous développiez des géométries céramiques complexes, KINTEK fournit les solutions haute performance dont vous avez besoin.

Pourquoi choisir KINTEK ?

- R&D avancée : Soutenue par une fabrication experte pour les systèmes Muffle, Tube, Rotary et Vacuum.

- Solutions personnalisables : Systèmes CVD et fours de laboratoire haute température adaptés à vos besoins uniques de recherche ou de production.

- Efficacité et précision : Conçus pour répondre aux exigences rigoureuses des applications de céramiques à ultra-haute température (UHTC).

Contactez nos spécialistes dès aujourd'hui pour découvrir comment nos systèmes de fours personnalisables peuvent améliorer l'efficacité et l'intégrité des matériaux de votre laboratoire.

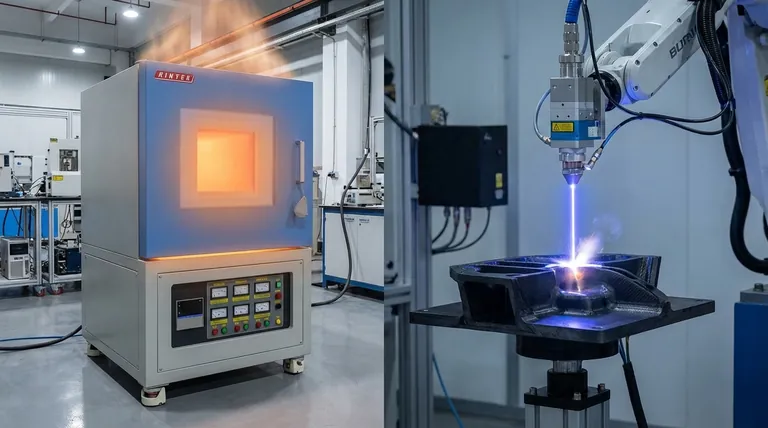

Guide Visuel

Références

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelle est la nécessité technique du chauffage et de l'agitation pour les anodes en alliage K-Na ? Assurer des performances de batterie maximales

- Comment les impuretés de magnésium influencent-elles l'extraction du lithium ? Accélérez la production grâce à la nucléation hétérogène

- Comment un four de séchage par soufflage industriel contribue-t-il au stockage d'énergie à base de calcium ? Assurer la stabilité et le rendement

- Comment les états de surface affectent-ils la morphologie des cristaux de carbonate de lithium ? Contrôler la nucléation pour une forme de particule supérieure

- Comment un four de séchage sous vide contribue-t-il à l'étude du degré d'hydratation des pâtes de ciment ? Perspectives essentielles du laboratoire

- Quels facteurs sont évalués lors de l'évaluation d'un projet de four industriel ? Optimisez votre processus thermique

- Quel rôle joue le carbone actif dans la synthèse des luminophores CaS:Eu2+ ? Clé pour activer une luminescence de haute efficacité

- Quel est le but de l'injection d'argon par le bas ? Améliorer la sécurité des batteries lithium-ion et l'efficacité du purgeage