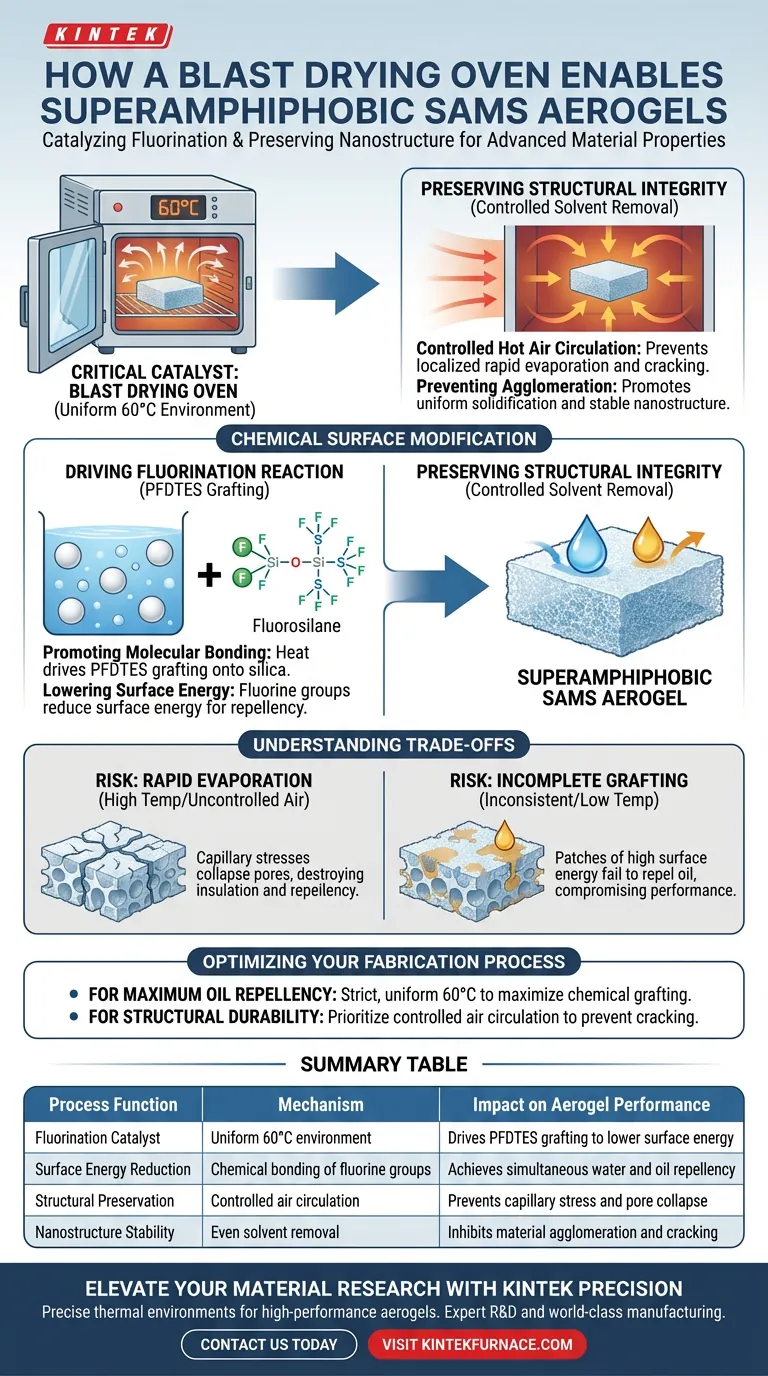

Le four de séchage par soufflage agit comme le catalyseur essentiel de la modification chimique de surface. Il facilite la superamphiphobie en maintenant un environnement uniforme de 60 °C qui favorise le greffage des molécules de fluorosilane (PFDTES) sur les nanoparticules de silice, abaissant ainsi considérablement l'énergie de surface du matériau.

La fonction principale du four est de fournir un environnement thermique stable qui garantit que les agents de fluoration se lient chimiquement à la structure de l'aérogel de manière uniforme, transformant le matériau en un matériau qui repousse activement l'eau et les huiles à faible tension superficielle.

Favoriser la réaction de fluoration

Promouvoir la liaison moléculaire

Le rôle principal du four de séchage par soufflage est de faciliter la réaction chimique entre le gel de silice et la solution de modification.

La solution se compose généralement de PFDTES (1H,1H,2H,2H-perfluorodécyletriéthoxysilane), d'ammoniac et d'éthanol. La chaleur contrôlée garantit que les molécules de fluorosilane se greffent avec succès sur les nanoparticules de silice.

Abaisser l'énergie de surface

Ce processus de greffage est ce qui modifie les propriétés fondamentales de l'aérogel.

En attachant chimiquement des groupes fluorés à la silice, le processus abaisse considérablement l'énergie de surface du matériau. Cette faible énergie de surface est le mécanisme qui empêche le mouillage par l'eau (hydrophobicité) et par les huiles (oléophobie).

Préserver l'intégrité structurelle

Élimination contrôlée des solvants

Bien que la référence principale souligne le greffage chimique, le mécanisme de séchage par soufflage est également essentiel pour la stabilisation physique.

Le four utilise une circulation d'air chaud contrôlée pour éliminer lentement les solvants résiduels (comme l'éthanol) et l'humidité. Cette élimination uniforme évite l'évaporation rapide et localisée qui peut provoquer des fissures du gel ou une ségrégation compositionnelle.

Prévenir l'agglomération

Le chauffage uniforme est essentiel pour maintenir la nanostructure de l'aérogel.

En séchant uniformément les précipités composites, le four favorise la solidification des nanostructures tout en empêchant l'agglomération du matériau. Il en résulte une structure stable et lâche plutôt qu'une masse dense et effondrée.

Comprendre les compromis

Le risque d'évaporation rapide

Si la température est trop élevée ou si la circulation de l'air est incontrôlée, les solvants peuvent s'évaporer trop rapidement de la surface du gel.

Cela peut entraîner des contraintes capillaires qui effondrent les pores délicats de l'aérogel, détruisant les propriétés isolantes du matériau et réduisant la surface disponible pour la superamphiphobie.

Greffage incomplet

Inversement, si la température est incohérente ou trop basse, la réaction de greffage peut être incomplète.

Il en résulte un matériau présentant des "taches" à haute énergie de surface. Ces taches ne parviendront pas à repousser l'huile, compromettant ainsi les performances superamphiphobes du produit final.

Optimiser votre processus de fabrication

Pour garantir des aérogels SAMS de la plus haute qualité, tenez compte des éléments suivants en fonction de vos besoins spécifiques :

- Si votre objectif principal est une répulsion maximale des huiles : Assurez-vous que le four maintient une température stricte et uniforme de 60 °C pour maximiser le greffage chimique des molécules de PFDTES.

- Si votre objectif principal est la durabilité structurelle : Privilégiez les réglages de circulation d'air contrôlée pour éviter les fissures et l'agglomération pendant la phase d'élimination des solvants.

Le four de séchage par soufflage n'est pas seulement un outil de séchage ; c'est un réacteur chimique qui dicte l'énergie de surface finale et la viabilité structurelle de votre aérogel.

Tableau récapitulatif :

| Fonction du processus | Mécanisme | Impact sur les performances de l'aérogel |

|---|---|---|

| Catalyseur de fluoration | Environnement uniforme de 60 °C | Favorise le greffage du PFDTES pour abaisser l'énergie de surface |

| Réduction de l'énergie de surface | Liaison chimique des groupes fluorés | Permet une répulsion simultanée de l'eau et de l'huile |

| Préservation structurelle | Circulation d'air contrôlée | Prévient les contraintes capillaires et l'effondrement des pores |

| Stabilité de la nanostructure | Élimination uniforme des solvants | Inhibe l'agglomération et la fissuration du matériau |

Élevez votre recherche sur les matériaux avec la précision KINTEK

Des environnements thermiques précis font la différence entre une structure effondrée et un aérogel superamphiphobe haute performance. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des fours de séchage par soufflage haute performance et des systèmes de laboratoire haute température conçus pour maintenir l'uniformité stricte requise par vos processus de greffage chimique.

Que vous développiez des aérogels avancés ou des applications CVD spécialisées, nos fours à moufle, à tube et sous vide personnalisables sont conçus pour répondre à vos besoins uniques de laboratoire.

Prêt à optimiser votre processus de fabrication ? Contactez-nous dès aujourd'hui pour discuter de votre solution de four personnalisée.

Guide Visuel

Références

- Durable and High-Efficiency Air Filtration by Superamphiphobic Silica Composite Aerogel. DOI: 10.3390/colloids9030038

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi le contrôle de température par paliers sur une plaque chauffante de laboratoire est-il nécessaire pour sécher les couches actives de capteurs ? Améliorer la précision

- Quelle est la fonction principale d'un four programmable de haute précision ? Maîtriser le traitement thermique T6 de l'Al-Cu 224

- Pourquoi la calcination à 700 °C est-elle nécessaire pour la biosilice diatomée extraite ? Atteindre une stabilité maximale du matériau

- Pourquoi un débitmètre massique de haute précision est-il essentiel pour les études de réduction du minerai de fer impliquant de la vapeur d'eau ?

- Quelles caractéristiques physiques des équipements de chauffage de haute précision sont utilisées dans le recyclage du sélénium par évaporation à espacement rapproché (CSE) ?

- Pourquoi l'utilisation d'un four de séchage à air pulsé entraîne-t-elle souvent une augmentation de la taille des particules ? Éviter l'agglomération de silice

- Comment les conditions de traitement du CVT et du hPLD pour les cristaux de Nb1+xSe2 diffèrent-elles ? Exploration de la croissance à l'équilibre vs. dynamique

- Quel est l'objectif de la définition de gradients de température de 40 °C, 50 °C et 60 °C ? Optimiser la viabilité du yaourt séché