La technologie du jumeau numérique révolutionne les stratégies de maintenance en construisant un miroir virtuel d'actifs complexes pour simuler en toute sécurité des scénarios opérationnels extrêmes. Couplé à l'apprentissage automatique, ce système prédit les points de défaillance et permet aux équipes de renforcer les composants vulnérables de manière proactive, garantissant la fiabilité sans soumettre l'équipement physique à des tests de résistance dangereux.

En déplaçant les tests de résistance du monde physique vers un environnement virtuel de haute fidélité, les organisations peuvent identifier les risques tôt et réduire les coûts de maintenance globaux jusqu'à 40 %.

La mécanique de la simulation virtuelle

Créer un environnement de test sans risque

Le principal défi des équipements à haute température, tels que les fours industriels, réside dans le danger associé aux tests de résistance. La technologie du jumeau numérique résout ce problème en créant une réplique virtuelle de l'actif physique.

Simulation de scénarios extrêmes

Cet environnement numérique permet aux ingénieurs d'exécuter des simulations de diverses conditions de fonctionnement extrêmes. Comme les tests se déroulent virtuellement, le système peut subir des tests de résistance rigoureux sans risque d'endommager le matériel physique réel.

Le rôle de l'apprentissage automatique

Analyse prédictive des risques

Au sein de la réplique virtuelle, les modèles d'apprentissage automatique analysent les données de performance pour effectuer des prédictions de risques. Ces algorithmes identifient les points de défaillance potentiels qui pourraient être manqués lors des inspections physiques standard.

Renforcement proactif des composants

Une fois que le modèle d'apprentissage automatique a identifié un composant vulnérable, les équipes de maintenance peuvent agir immédiatement. Cela permet le renforcement proactif des pièces avant qu'elles ne tombent en panne dans le monde réel, évitant ainsi des temps d'arrêt imprévus coûteux.

Comprendre la valeur stratégique

Réductions de coûts significatives

La mise en œuvre de cette approche basée sur la simulation a un impact mesurable sur les résultats. En optimisant les calendriers de maintenance et en prévenant les pannes, les organisations peuvent réduire les coûts de maintenance de 40 %.

Préservation des actifs

Les tests de résistance traditionnels dégradent souvent l'équipement même qu'ils sont censés protéger. Les jumeaux numériques éliminent ce paradoxe, garantissant que l'actif physique reste intact et opérationnel tandis que le modèle virtuel absorbe le stress des tests.

Faire le bon choix pour votre objectif

Pour maximiser les avantages de la technologie du jumeau numérique et de l'apprentissage automatique, alignez votre stratégie sur vos besoins opérationnels spécifiques.

- Si votre objectif principal est l'efficacité des coûts : Tirez parti des prédictions de l'apprentissage automatique pour optimiser les calendriers de maintenance, en visant la réduction potentielle de 40 % des dépenses de maintenance.

- Si votre objectif principal est la longévité des actifs : Utilisez la réplique virtuelle pour tous les tests de résistance afin de garantir que l'équipement physique n'est jamais exposé à des scénarios dommageables inutiles.

L'adoption d'une stratégie de simulation virtuelle transforme la maintenance d'un fardeau réactif en un avantage prédictif.

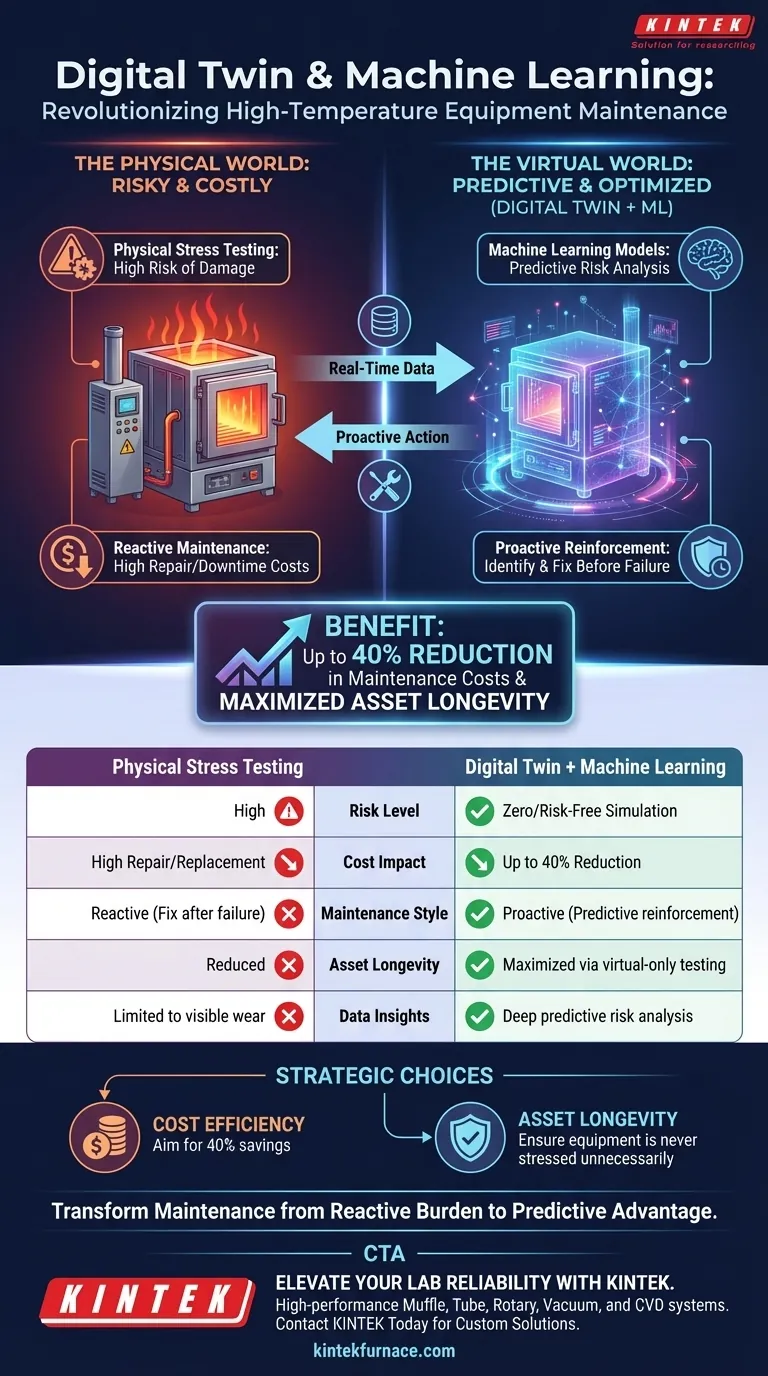

Tableau récapitulatif :

| Caractéristique | Tests de résistance physiques | Jumeau numérique + Apprentissage automatique |

|---|---|---|

| Niveau de risque | Élevé (Risque de dommages) | Zéro (Simulation sans risque) |

| Impact sur les coûts | Coûts de réparation/remplacement élevés | Réduction jusqu'à 40 % des coûts de maintenance |

| Style de maintenance | Réactif (Réparer après la panne) | Proactif (Renforcement prédictif) |

| Longévité des actifs | Réduite en raison du stress des tests | Maximisée grâce aux tests virtuels uniquement |

| Informations sur les données | Limité à l'usure visible | Analyse approfondie des risques prédictifs |

Améliorez la fiabilité de votre laboratoire avec KINTEK

Ne laissez pas les temps d'arrêt imprévus freiner votre progression. KINTEK combine une fabrication de classe mondiale avec les dernières connaissances technologiques pour fournir des systèmes Muffle, Tube, Rotatif, Vide et CVD haute performance. Que vous ayez besoin de fours de laboratoire standard à haute température ou de solutions entièrement personnalisables adaptées à vos besoins de recherche uniques, notre équipe R&D experte est là pour vous accompagner.

Prêt à optimiser vos processus thermiques ? Contactez KINTEK dès aujourd'hui pour discuter de votre solution personnalisée

Guide Visuel

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment l'introduction de SiO2 en tant qu'additif améliore-t-elle le processus de frittage des électrolytes solides ? Amélioration de la densification

- Pourquoi utilise-t-on un récipient de chauffage scellé avec un processus de chauffage par étapes pour infiltrer le soufre ? Maximiser les performances des batteries Li-S

- Pourquoi un four de séchage est-il préféré pour le nettoyage post-traitement du charbon actif ? Protégez la structure de votre matériau

- Quels processus les fours continus peuvent-ils réaliser en une seule étape ? Maîtriser le façonnage (Debinding) et le frittage pour la production à grand volume

- Pourquoi le recuit à haute température dans un four est-il nécessaire pour l'oxyde de cuivre dopé à l'indium ? Libérez le potentiel des semi-conducteurs

- Quelle est la fonction d'un autoclave rotatif haute pression dans la synthèse des zéolithes SSZ-13 ? | Améliorer la cristallinité

- Comment fonctionne un four à graphite ? Réaliser une analyse élémentaire ultra-trace

- Quelle est la fonction d'un système d'oxygène-azote soufflé par le dessus ? Contrôle de précision pour la fusion à haut rendement