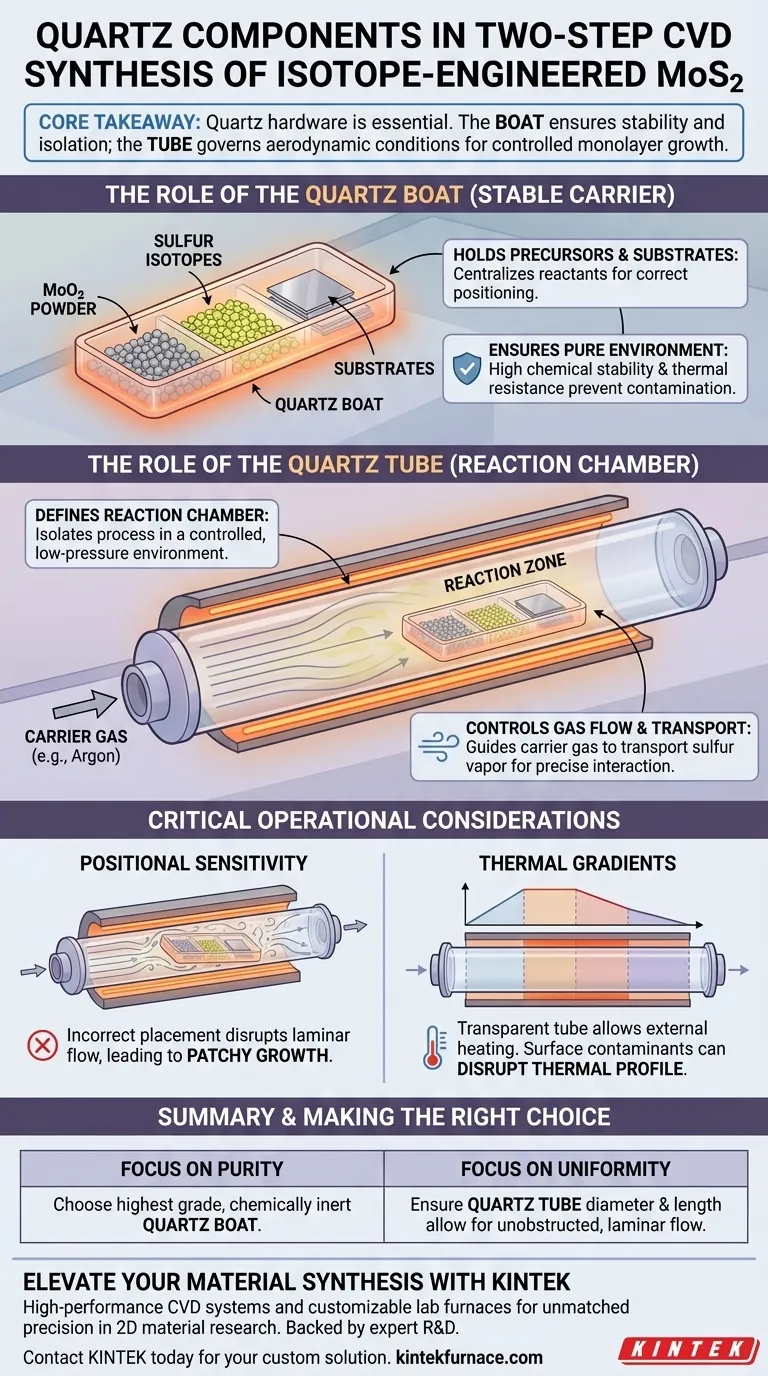

Dans la synthèse par dépôt chimique en phase vapeur (CVD) en deux étapes de disulfure de molybdène (MoS2) ingénieré par isotopes de soufre, les composants en quartz fournissent l'infrastructure essentielle pour contrôler l'environnement de réaction. Le bateau en quartz agit comme un support stable, contenant la poudre de dioxyde de molybdène (MoO2), des éléments d'isotopes de soufre spécifiques et les substrats cibles. Le tube en quartz sert de chambre de réaction principale, créant un canal scellé qui guide les gaz porteurs pour transporter précisément la vapeur de soufre vers la zone de réaction.

Idée clé Le succès de cette synthèse repose sur les fonctions distinctes du matériel en quartz : le bateau assure la stabilité physique et l'isolement des précurseurs de haute pureté, tandis que le tube régit les conditions aérodynamiques nécessaires à la croissance contrôlée de monocouches.

Le rôle du bateau en quartz

Contenir les précurseurs et les substrats

Dans ce processus CVD spécifique, le bateau en quartz fonctionne comme le récipient de chargement principal. Il contient physiquement les précurseurs à l'état solide requis pour la réaction, spécifiquement la poudre de dioxyde de molybdène (MoO2) et les éléments d'isotopes de soufre de haute pureté.

De plus, le bateau contient les substrats sur lesquels les monocouches de MoS2 finiront par croître. Cette centralisation garantit que tous les réactifs sont correctement positionnés les uns par rapport aux autres avant le début du processus.

Assurer un environnement de réaction pur

Les propriétés matérielles du bateau en quartz sont vitales pour l'ingénierie isotopique. Parce qu'il agit comme point de contact direct avec les réactifs, il doit présenter une stabilité chimique élevée.

Le bateau résiste à la dégradation aux températures élevées requises pour la CVD. Cette résistance thermique empêche le conteneur lui-même de libérer des impuretés qui pourraient contaminer les isotopes de soufre ou le réseau cristallin de MoS2 en croissance.

Le rôle du tube en quartz

Définir la chambre de réaction

Le tube en quartz agit comme la coque extérieure du système, servant efficacement de chambre de réaction. Il isole le processus de l'atmosphère extérieure, permettant un environnement contrôlé à basse pression.

Contrôler le flux et le transport des gaz

La géométrie du tube en quartz crée un canal d'écoulement spécifique pour les gaz porteurs, tels que l'argon. Ce canal est essentiel pour la phase de "transport" de la synthèse.

Lorsque les isotopes de soufre se vaporisent, le tube en quartz confine le flux d'argon, le forçant à transporter la vapeur de soufre directement dans la zone de réaction. Ce mécanisme de transport guidé permet une interaction précise entre le soufre et le molybdène nécessaire à la croissance contrôlée des monocouches de MoS2.

Considérations opérationnelles critiques

Sensibilité positionnelle

Bien que le tube en quartz fournisse le canal, l'efficacité du flux de gaz dépend fortement de l'emplacement du bateau en quartz dans ce tube.

Si le bateau est mal positionné, il peut perturber le flux laminaire du gaz porteur. Cela peut entraîner une distribution inégale de la vapeur de soufre, résultant en une croissance de MoS2 inégale ou incomplète plutôt qu'en monocouches uniformes.

Gradients thermiques

Le tube en quartz permet l'établissement de zones de température, mais il ne génère pas de chaleur lui-même.

La transparence et les propriétés thermiques du tube permettent aux fours externes de chauffer le bateau et les précurseurs. Cependant, l'utilisateur doit s'assurer que le tube est propre et exempt de dépôts, car les contaminants de surface peuvent altérer l'absorption de chaleur et perturber le profil thermique précis nécessaire à la réaction.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre MoS2 ingénieré par isotopes de soufre, concentrez-vous sur la fonction spécifique de chaque composant :

- Si votre objectif principal est la pureté : Assurez-vous que votre bateau en quartz est de la plus haute qualité et chimiquement inerte pour éviter la contamination des isotopes de soufre sensibles.

- Si votre objectif principal est l'uniformité : Vérifiez que le diamètre et la longueur du tube en quartz permettent un flux d'argon laminaire et sans obstruction pour transporter la vapeur uniformément sur le substrat.

En assurant la stabilité du bateau et la dynamique du flux du tube, vous sécurisez la base d'une synthèse de monocouches de haute qualité.

Tableau récapitulatif :

| Composant | Rôle principal | Fonction clé en CVD |

|---|---|---|

| Bateau en quartz | Porteur de précurseurs | Maintient en toute sécurité le MoO2, les isotopes de soufre et les substrats ; assure la pureté chimique à haute température. |

| Tube en quartz | Chambre de réaction | Crée un environnement scellé à basse pression et guide le gaz porteur pour un transport précis de la vapeur. |

| Gaz porteur | Milieu de transport | (Généralement de l'argon) Déplace le soufre vaporisé vers la zone de réaction pour un dépôt uniforme de monocouches. |

Élevez votre synthèse de matériaux avec KINTEK

Prêt à atteindre une précision inégalée dans vos recherches sur les matériaux 2D ? Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de muffles, tubes, rotatifs, sous vide et CVD haute performance, tous entièrement personnalisables pour vos besoins expérimentaux uniques. Que vous ayez besoin d'une stabilité thermique supérieure pour l'ingénierie isotopique ou d'un flux de gaz optimisé pour la croissance de monocouches, nos fours de laboratoire haute température offrent le contrôle dont vous avez besoin.

Contactez KINTEK dès aujourd'hui pour discuter de votre solution de four personnalisée et découvrez comment notre expertise peut stimuler votre prochaine percée.

Guide Visuel

Références

- Vaibhav Varade, Jana Vejpravová. Sulfur isotope engineering in heterostructures of transition metal dichalcogenides. DOI: 10.1039/d4na00897a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelle est la plage de température pour le dépôt chimique en phase vapeur ? De 200°C à 900°C pour des films minces précis

- Quels sont les avantages de la technique de dépôt chimique en phase vapeur (CVD) ? Obtenez des films minces uniformes et de haute pureté pour la fabrication de pointe.

- Quels avantages le système DLI-PP-CVD offre-t-il pour la croissance des nanofeuillets de MoS2 ? Atteindre une précision moléculaire et une évolutivité

- Comment fonctionne un réacteur CVD ? Maîtriser le dépôt de couches minces pour les matériaux avancés

- Quel est le rôle d'un système d'admission de gaz multicanal lors du dépôt de CrAlSiN ? Obtenez des performances de revêtement supérieures

- Quelles sont les conditions de température typiques pour le processus CVD ? Optimisez votre dépôt de couche mince

- Quelles sont les étapes du processus CVD ? Maîtrisez les étapes clés pour des couches minces de qualité supérieure

- Quelles sont quelques applications du dépôt chimique en phase vapeur ? Alimentation de l'électronique, revêtements et capteurs