En bref, le dépôt chimique en phase vapeur (DCV) est un processus de fabrication fondamental utilisé pour créer les films minces haute performance qui alimentent d'innombrables technologies modernes. Ses applications vont des microprocesseurs des smartphones et ordinateurs aux revêtements durables sur les outils de coupe et aux capteurs avancés présents dans les voitures et les maisons intelligentes.

La véritable valeur du DCV réside non seulement dans les produits qu'il crée, mais dans sa méthode fondamentale : construire des matériaux atome par atome. Ce contrôle au niveau atomique permet la création de films ultra-purs, exceptionnellement minces et hautement conçus, essentiels pour l'électronique haute performance et les matériaux avancés.

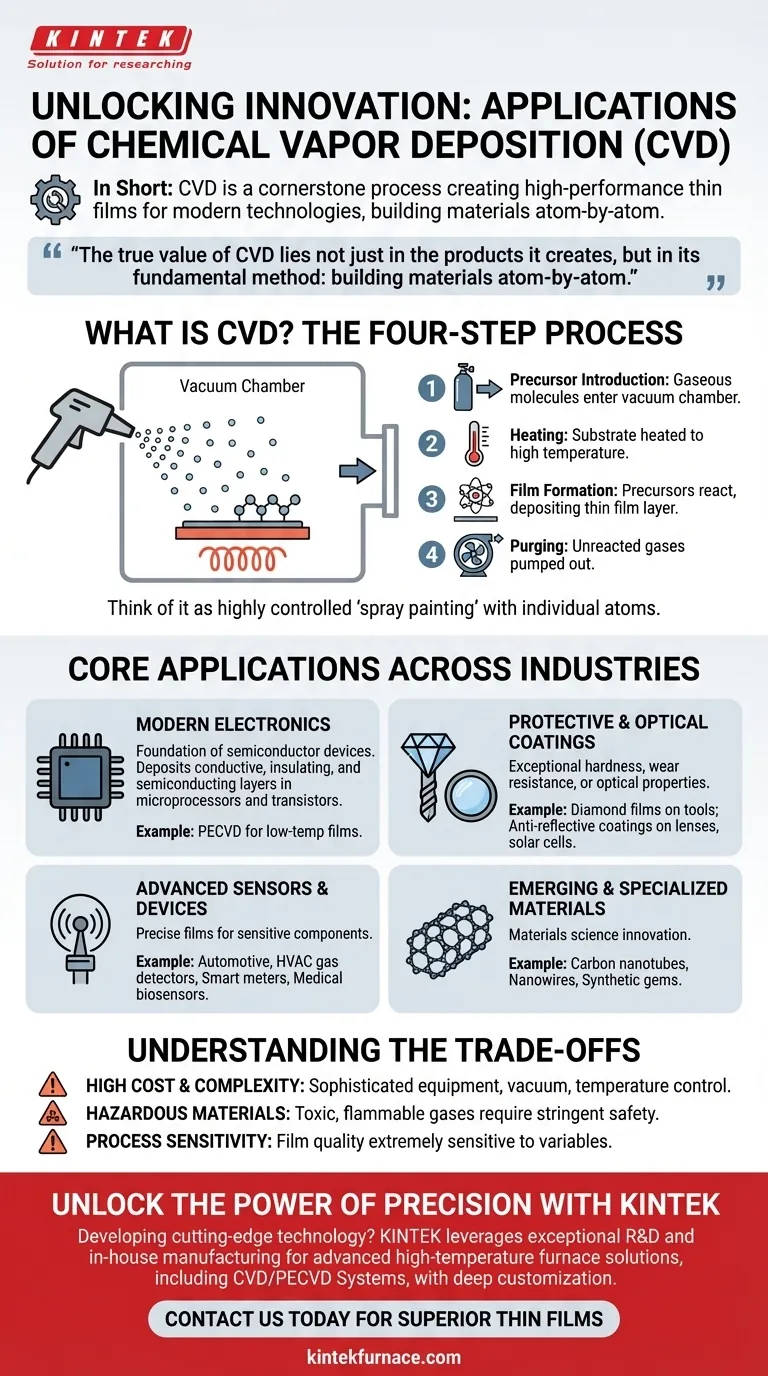

Premièrement, qu'est-ce que le dépôt chimique en phase vapeur ?

À la base, le dépôt chimique en phase vapeur est un processus permettant de déposer un matériau solide à partir d'un état gazeux sur une surface, appelée substrat. Considérez-le comme une forme de « peinture par pulvérisation » très contrôlée et précise utilisant des atomes ou des molécules individuels.

Le processus en quatre étapes

L'opération se déroule à l'intérieur d'une chambre à vide et suit généralement quatre étapes critiques :

- Introduction des précurseurs : Des molécules gazeuses, appelées précurseurs, sont introduites dans la chambre. Ces gaz contiennent les atomes nécessaires au film final (par exemple, silicium, carbone).

- Chauffage : Le substrat est chauffé à une température élevée spécifique. Cette énergie est ce qui entraîne la réaction chimique.

- Formation du film : La surface chaude provoque la réaction ou la décomposition des gaz précurseurs, déposant une couche de film mince solide sur le substrat, molécule par molécule.

- Purge : Une fois l'épaisseur souhaitée atteinte, la chambre est refroidie et tous les gaz n'ayant pas réagi sont pompés.

Cet environnement hautement contrôlé garantit que le film résultant est exceptionnellement pur et uniforme.

Applications fondamentales dans diverses industries

La capacité à créer de telles couches précises rend le DCV indispensable dans un vaste éventail de domaines. Les applications ne se limitent pas à revêtir une surface, mais consistent à intégrer des propriétés électroniques, optiques ou protectrices spécifiques.

Le fondement de l'électronique moderne

C'est l'application la plus significative du DCV. Pratiquement tous les dispositifs semi-conducteurs modernes en dépendent.

Le DCV est utilisé pour déposer les couches critiques de film mince — conductrices, isolantes et semi-conductrices — qui forment les transistors et le câblage à l'intérieur d'une micro-puce. Cela inclut une variante spécialisée, le DCV assisté par plasma (PECVD), qui permet le dépôt à des températures plus basses.

Revêtements protecteurs et optiques

Le DCV est utilisé pour créer des surfaces dotées d'une dureté exceptionnelle, d'une résistance à l'usure ou de propriétés optiques spécifiques.

Par exemple, des films de diamant peuvent être cultivés sur des outils de coupe pour augmenter considérablement leur durée de vie. En optique, le DCV applique des revêtements antireflets ou protecteurs sur les lentilles et les cellules solaires (photovoltaïques).

Capteurs et dispositifs avancés

La précision du DCV est idéale pour la fabrication des composants sensibles à l'intérieur des capteurs modernes.

Ces films sont essentiels pour les capteurs automobiles (mesurant la pression et l'accélération), les capteurs CVC (détectant les gaz), les compteurs intelligents et même les biocapteurs médicaux qui détectent des molécules biologiques spécifiques.

Matériaux émergents et spécialisés

Le DCV est à la pointe de l'innovation en science des matériaux.

Des systèmes spécialisés sont utilisés pour cultiver des matériaux avancés tels que les nanotubes de carbone et les nanofils, qui ont un potentiel révolutionnaire dans l'électronique, la médecine et le traitement des matériaux. Il est également utilisé pour créer des gemmes synthétiques de haute pureté pour un usage industriel et électronique.

Comprendre les compromis

Bien que puissant, le DCV n'est pas une solution universelle. Sa précision s'accompagne de considérations techniques et financières importantes.

Coût élevé et complexité

Les systèmes DCV sont des machines sophistiquées nécessitant un vide poussé, un contrôle précis de la température (de 600 °C à plus de 2300 °C) et une manipulation automatisée des gaz. Cela représente un investissement en capital important et nécessite une expertise opérationnelle spécialisée.

Matériaux dangereux

Les gaz précurseurs utilisés dans le DCV sont souvent toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité stricts, une infrastructure de manipulation et une gestion des gaz d'échappement, ce qui augmente la complexité et le coût globaux.

Sensibilité du processus

La qualité du film final est extrêmement sensible aux variations de température, de pression et de débit de gaz. Obtenir une uniformité parfaite, en particulier sur de grands substrats, est un défi d'ingénierie persistant qui nécessite une optimisation constante du processus.

Comment appliquer cela à votre objectif

Votre choix d'utiliser ou de spécifier un processus DCV dépend entièrement des propriétés que vous devez intégrer dans la surface d'un matériau.

- Si votre objectif principal est la performance électronique : Le DCV est le processus non négociable et standard de l'industrie pour construire les couches fondamentales des micro-puces et des semi-conducteurs.

- Si votre objectif principal est la durabilité ou la fonctionnalité de surface : Le DCV offre une voie pour créer des surfaces ultra-dures, résistantes à l'usure ou optiquement réglées qui sont intégrées au niveau atomique, et non simplement peintes.

- Si votre objectif principal est l'innovation matérielle : Les systèmes DCV avancés sont l'outil essentiel pour fabriquer des matériaux de nouvelle génération tels que les nanotubes de carbone et les films de diamant synthétique.

En fin de compte, le dépôt chimique en phase vapeur est le processus fondamental qui traduit la précision au niveau atomique en avancées technologiques concrètes.

Tableau récapitulatif :

| Domaine d'application | Exemples clés |

|---|---|

| Électronique | Microprocesseurs, semi-conducteurs, PECVD pour films à basse température |

| Revêtements protecteurs et optiques | Films de diamant sur outils, revêtements antireflets sur lentilles et cellules solaires |

| Capteurs | Capteurs automobiles, détecteurs de gaz CVC, biocapteurs médicaux |

| Matériaux avancés | Nanotubes de carbone, nanofils, gemmes synthétiques |

Libérez la puissance de la précision avec KINTEK

Vous développez des systèmes électroniques de pointe, des revêtements durables ou des capteurs innovants ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant des fours à étouffoir, à tubes, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes DCV/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes DCV peuvent améliorer votre recherche et votre production, en fournissant des films minces supérieurs et en accélérant vos avancées technologiques !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces